Широко применяемые методы профилографирования при исследовании параметров рабочей поверхности кругов с целью изучения изменения их в процессе износа круга имеют ряд существенных недостатков, главное из них — искажающее влияние радиуса ощупывающей иглы [56, 148].

Современная методика лазерного сканирования применительно к изучению 3D параметров топографии обработанной поверхности СТМ и РПК не только лишена этого недостатка, но и обладает рядом принципиальных достоинств.

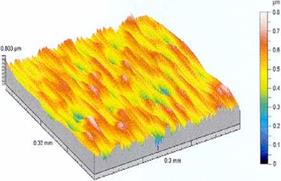

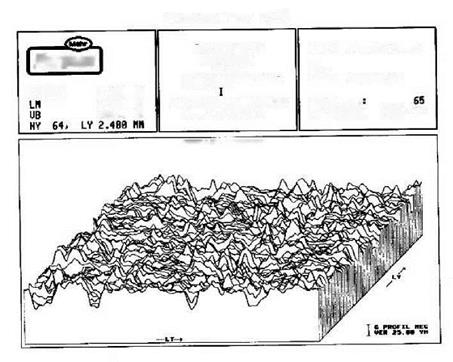

Исследование 3D топографии рабочей поверхности алмазных кругов и поверхности СТМ проводилось на лазерном сканирующем приборе «Perthometer S8P» с лазерным датчиком модели FOCODYN, диапазон вертикального разрешения которого составлял ±250 мкм, что вполне достаточно для измерения высотных параметров РПК кругов зернистостью до 630/500 (рис. 2.2 а). Прибор позволяет одновременно фиксировать 9 выбранных из 86 возможных параметров топографии РПК. Существенным достоинством данного прибора является синхронная компьютерная обработка результатов измерения. Данная методика резко расширяет возможности исследования, уменьшает трудоемкость и повышает точность.

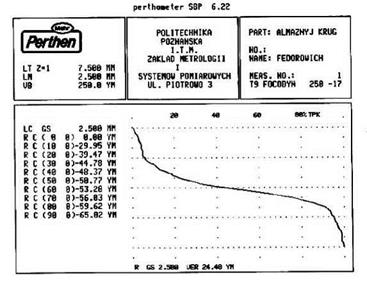

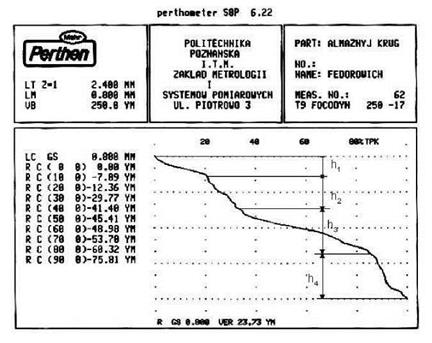

С учетом анализа влияния состояния РПК на выходные показатели процесса алмазного шлифования СТМ, установленного ранее [38], нами исследовались следующие параметры (условные обозначения параметров заложены в процессоре измерительного центра и соответствуют рис. 2.2-2.4): RP — высота от вершины зерен до средней линии; RA — аналог стандартного параметра Ка; RQ — среднеквадратичное отклонение профиля; RT — максимальная высота неровностей профиля; RSM — средний шаг неровностей профиля; RSK — асимметрия закона распределения неровностей профиля; RZISO — высота неровностей по десяти точкам (Rz); TPK — относительная опорная площадь поверхности; X — среднее значение параметра; S — отклонение от стандарта; R — разность между максимальным и минимальным значениями; (диапазон рассеяния); VER — вертикальное увеличение; HOR — горизонтальное увеличение; LT — общая длина трассы сканирования; GS — элементарная (базовая) длина сканирования.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

![]()

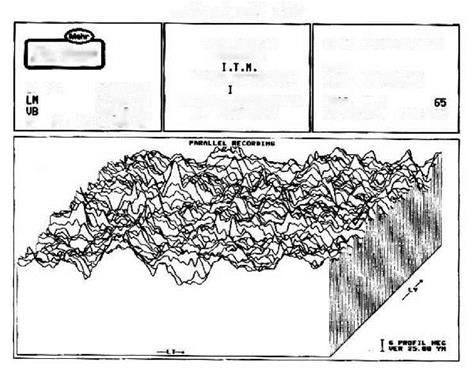

азерный измерительный центр позволяет получать визуальное изображение 3D топографии как непосредственно РПК (позитив), так и его отпечатка (негатива), обозначаемой на рис. 2.2 б, в символом NEG. Топография РПК может быть получена как с учетом волнистости поверхности (см. рис. 2.2 б), так и без, т. е. в отфильтрованном виде (см. рис. 2.2 в).

азерный измерительный центр позволяет получать визуальное изображение 3D топографии как непосредственно РПК (позитив), так и его отпечатка (негатива), обозначаемой на рис. 2.2 б, в символом NEG. Топография РПК может быть получена как с учетом волнистости поверхности (см. рис. 2.2 б), так и без, т. е. в отфильтрованном виде (см. рис. 2.2 в).

Анализ поверхности реплики (NEG) РПК показывает, что основная масса зерен выпадает из связки только в первые секунды шлифования, т. е. параметры негатива РПК в выступающей части практически одинаковы для 3 секунд и 2 минут шлифования (см. рис. 2.3. и 2.4.).

алмазных зерен, особый интерес представляют параметры микрорельефа отдельных алмазных зерен. При изучении 3D топографии РПК с малым шагом сканирования (см. рис. 2.2 г), в нашем случае равном 2.38 мкм, лазерный луч по каждому алмазному зерну размером 100 мкм проходил более 30 раз. Использование данной методики позволяет подтвердить эффективность предложенного в гл. 7 способа принудительного формирования на алмазных зернах режущего субмикрорельефа.

Особый интерес представляет изучение параметра относительной опорной площади поверхности (tps), который в большой степени определяет величину фактической площади контакта в системе «РПК-СТМ».

Особый интерес представляет изучение параметра относительной опорной площади поверхности (tps), который в большой степени определяет величину фактической площади контакта в системе «РПК-СТМ».

С учетом того, что установленная нами при 3D моделировании напряженно-деформированного состояния системы «СТМ-зерно-связка» величина упругого внедрения зерна в СТМ не превышает 0.5-1 мкм [195], величину

tps будем определять на уровне 1 мкм от максимально выступающего зерна,

т. е. на уровне Р = 5 % при hp = 20 мкм.

perthoietrr S0P 6.22

Рис. 2.4. Негатив 3D топографии рабочей поверхности алмазного круга

после двух минут шлифования

Методика лазерного сканирования позволяет в 3D варианте в компьютерном режиме определять величину tps как на макроуровне (РПК поверхности круга), так и на микроуровне — субмикрорельеф отдельных алмазных зерен. Величина «шероховатости» рабочей поверхности отдельных алмазных зерен является важным параметром при определении фактической площади контакта в системе «СТМ-зерно», который сложно получить другими способами. Величина относительной опорной площади профиля РПК на уровне 0-1 мкм (субмикрорельеф зерен) будет использована при определении величины фактической площади контакта в системе «РПК-СТМ».

Динамика изменения параметра tps на уровне Р = 5 %, что адекватно фактической площади контакта в системе «СТМ-зерно» свидетельствует, что у вновь вскрытого электрохимическим методом круга (рис. 2.5) tps возрастает медленно по глубине рельефа РПК, что свидетельствует о высокой остроте зерен, а у изношенного круга tps. резко возрастает из-за массового образования на зернах площадок износа (рис. 2.6). Анализ динамики изменения параметра tps по глубине профиля одного и того же круга, но работающего в различных условиях, позволяет судить об изменении величины фактической площади контакта в системе «РПК-СТМ».

|

Рис. 2.5. Относительная опорная площадь топографии РПК после правки круга |

Значительный практический и методический интерес представляет возможность фильтрации, которой обладает лазерный сканирующий измерительный центр. Она позволяет отделить волнистость макропрофиля РПК от рельефа алмазных зерен над уровнем связки. Такая методика особенно важна при анализе роли процесса управления продольным и поперечным профилем РПК [38].

Существенным достоинством данной методики является компьютерная обработка результатов сканирования и построения законов распределения высоты зерен над уровнем связки (см. рис. 2.2 д) и их изменения в процессе шлифования. Таким образом, методика лазерного сканирования рабочей поверхности круга позволяет быстро и достоверно определять законы распределения алмазных зерен над уровнем связки, которой занимались многие исследователи [10, 161, 190].

|

Рис. 2.6. Относительная опорная площадь топографии РПК после двух минут шлифования |

С использованием этой же методики исследовались и параметры топографии обработанной поверхности СТМ, граней и режущей кромки резцов из СТМ и их зависимость от условий обработки (см. рис. 2.2 ж).