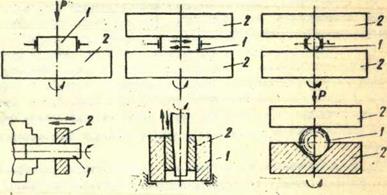

Притирка (доводка, леминг-процесс) — метод окончательной обработки, обеспечивающий получение наивысшей точности (размеров и форми) и шероховатости поверхности. Процесс осуществляется специальным инструментом — притиром. В зависимости от формы обрабатываемой детали схема может быть различной (рис.27).

По кинематике процесса притирка в значительной мере сходна с хонингованием. Здесь так же, как и при хонинговании, обрабатываемая деталь I и инструмент 2 совервают вращение вокруг своей оси и воявратяо-пог^патвл^пв движение вдоль оси.

. Г I’

|

Рис*27. Схемы притирки деталей различной конфигураяии |

К основный параметрах процесса притирки относится скорость вращения и скорость возвратно-поступательного движения, удельное давле ние прижима притира к обрабатываемой поверхности, величина перебега. На протекание процесса значительное влияние оковывают зернистость^— абразива и состав притирочных паст или COS. Окружная скорость ивме — няется от 1-1,5 до 15-20 м/мин; скорость возвратно-поступательного движения — от 0,5 до 10 м/мин. Отмечается, что о увеличением Р®,

р интенсивность съема металла растет и шероховатость увеличивается. Величина перебега npt доводке, как и при хонинговании, определяет правильность формы цилиндрической поверхности и доставляет 0,25-0,5 длины притира. Удельное давление при доводке еббїемнвт ^•iOWoO5 fla^

Притирка осуществляется с примеиейиеМ МелкозерайоТш: абразивных и алмазных порошков, суспензий и паст: КОДукда, электрокорунда, кар* бида рремния, карбида бора, окиси хрома, алмаза, кубического нитрита бора. Для глубокой притирки применяют берниотость 3-5; для промежуточной обработки — UI4-U28; для наиболее тонкой притирки — MI0- М5, а также M5-MI, субмикропорошки U 0,5 и U 6,2.

В состав суспензий и паст вводятся поверхностно-активные вещества (ПАВ), ускоряющие процесс сглаживания исходной шероховатости и обеспечивающие весьма тонкую обработку. Применяемые для доводки пасты разделяются на три группы: абразивные, алмазные и химикомеханические (на основе окиси хрома). Алмазные пасты в свою очередг подразделяются на крупную, среднюю, мелкую и тонкую. Среди химикомеханических паст наиболее распространенными являются пасты ГОИ, также разделяющиеся на три вида: грубая, средняя.* тонкая.

Припуск на притирку оставляют минимальным, учитывая, что скорость съема при этом весьма незначительна. Обычно прилуок составляет 5-20 шш, но ыожет колебаться ив более иироких пределах: от 3-5 до 100-200 ыкм. .

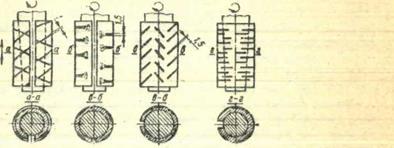

Притиры изготавливаются ив различных материалов в зависимости от характеристики обрабатываемого материала. Наиболее широко применяют притиры, изготавливаемые из серого чугуна марки СЧ 12-28. Притиры изготавливают также из закаленной стали, меди, свинца, бронзы, стекла, древесины твердых пород, твердого сплава. На поверхности притира изготавливают канавки, удерживающие абразивную суспензию и пасты, являющиеся как бы резервуарами, удерживающими абразивную смесь и постоянно подающими ее в рабочую бону. На рно.28 представлены некоторые конструкции притиров. Для достнженир высокий

точности обрабатываемых деталей рабочая поверхность притира также должна быть выполнена достаточно точно. Притирка обеспечивает получение наивысшей точности обработки (1-й класс и выше) и шероховатость поверхности применяют для обработки цилинд

рических плоских и конических поверхностей наружных и внутренних, реже для обработки фасонных поверхностей. Различают притирку ручную,

|

Рис.28. Круглые притиры о канввка. чи |

полуаехакическую и механическую. По виду инструмента притирку гладких цилиндрических деталей можно осуществлять круглым притиром в виде втулки или дисковым (медду двумя дисками).

Доводку деталей осуществляют на универсальных (токарных, сверлильных, притирочных), специальных станках и вручную. Промышленность выпускает станки с вертикальным и горизонтальным расположением шпинделей и дисков. Существует две принципиально отличные схемы станков. Первые предусматривают закрепление притира или детали на шгинделе, вторые осуществляют притирку деталей, помешенных между плоскими дисками.

Первая группа станков по характеру движений и компоновке аналогична хонинговальным и реже сверлильным и токарным станкам. Ь„ ханическан притирка часто осуществляется именно на последних из названных -апов станков.

Среди притирочных станков с двумя горизонтально расположенными дискеии-лрнтирами широкое распространение получили модели 3A8I4, >3816 и ЗБ8І6, у которых нижний диск-притир-жестко связан со шпинделем станка, а верхний имеет самоустанавливающуюся подвеску, которая обеспечивает ему строго параллельное положение относительно нижнего диска. Между дисками-притирами помещается сепаратор, ямеюгей

пазы, в которых с некоторым аазором размещаются обрабатываемые детали. Сепаратор устанавливается тг вкоцентрятжпзтг (5-13 isitf от косительно оси дисков. В лроселсе обработки оо«дестиляются следующие виды движения: вращение дисков в одном и том же или протнво положном относительно друг друга направлениях, вращение сепаратора с деталями. В результате этого деталь ссвервеет сложное движение: вращение вокруг своей оси и скольжение в осевом и тангенциальном направлениях, определяющее скорость микрореэа«ия при доводке.

Раднаиьвое перемещение определяется эксцентриситетом cenapat j относительно дисков—притиров, а тангенциальное — расположением дет лей в сепараторе под углом к радиусу 5-30°. Ори этом векторы скоростей скольжения и качения непрерывно изменяют направление и величину, что ооеспечивает неповторимость траектории движения точек поверхности детали.

Существует также схема станка (например, доводочный полуавтомат мод. 1Ш-І56), где деталям, уложенным в ячейки сепапатора, сообщаются колебания в горизонтальной плоскости. Дискам-притирам сообщается вращение от отдельных электродвигателей. Среди других моделей..водочных станков можно назвать 0126А (служащий также для хонинго вании коротких отверстий), ИДО, 2ДДС и др. Доводка применяется в различных условиях производства — единичного, серийного, массового.

Доводке подвергаются, например, золотники и гильзы гидросистем, плунжеры топливных насосов, пробковые краны, клапаны двигателей и другие детали. Время на доводку обычно определяют на основе хромо метража.

Среди разновидностей притирки следует отметить так называемую вибрационную притирку главным образом плоских поверхностей. Ставки, выполняющие такую обработку, могут иметь один или два диска-притнря еовероающих круговые колебания в горизонтальной плоскости.

В заключение следует отметить, что притирку можно отнести и к механо—химическим методам обработки, так как наличие в составе паст и суспенэий II В предоіцюделяет протекание механических и химических процессов наряду с механическим разрушением материала абрааиж — * ними зернами г

илкромлифоваенн метод обработки, осуществляемый при замедлен

ном вращении круга и повышенной скорости вращения длифуем<й я го

товкя. Йикршплмфовалие применнетса дед окончательной обработки поверхностей преимущественно цилиндрической формы. При никроилифова ния главный движением является вращение обрабатываемой заготовки. Предел этой скорости определяется прочностью заготовки, возможностью безвибрационных условий обработки, а также допустимым числом оборотов станка. Процесс минрорезания при иикровлифованин разделяется на два периода. Вначале с обрабатываемой поверхности срезают гребешки микронеровностей, оставшиеся после шлифования, затем процесс микрошлифования протекает аналогично полированию. При этом с поверхности удаляются главным образом пленки окислов, образующиеся в процессы трения поверхности заготовки о поверхность круга.

Микрсилифоваййе обеспечивает стен припуска в пределах 5-7 мкм, в результате чего удаляются гребешки кикронеровиостей исходной поверхности и частично исправляется форма изделия. Окружная скорость обрабатываемого изделия Уц *150-500 м/мин, скорость круга =Ійі/мия Мякрошляфование осуществляется с постоянным прижимом круга к изделию, с помощью пружины усилием — і* 10^-2-І02 Н. Продольная подача:

=0,03 мм/об. При относительно грубой шероховатости исходной поверхности инкрошлмфование производят в два перехода с последовательным уменьшением зернистости абразивного круга. Обработка протекает с — подачей СОХ в виде смеси по 5# веретеняого масла и керосина. В качестве оборудования в основном используются модернизированные токарные станки с установленной на суппорте шлифовальной бабкой. Инструментом является мелкозернистый шлифовальный круг.