Расчет режимов и высокопроизводительных циклов является одним из наиболее трудоемких этапов проектирования технологических процессов обработки заготовок абразивными инструментами. Он включает в себя: составление математической модели процесса, разработку алгоритмов и их реализацию на ЭВМ. Применение предложенных динамических теоретико-вероятностных моделей во многом способствует кардинальному решению всех этих вопросов.

В табл.7.2 рассмотрена математическая модель операции круглого наружного шлифования. Фазовые координаты заготовки и системы в пространстве состояний определены уравнениями баланса перемещений, длины контакта инструмента с деталью, пространственных отклонений, параметров шероховатости поверхности и глубины дефектного слоя. В качестве критерия эффективности принято время выполнения операции 1а, которое вычисляется суммированием времен отдельных проходов (оборотов) т,. За основные ограничения приняты ограничения по максимально допустимой трудоемкости, отклонениям формы, качеству поверхностного слоя, допустимой интенсивности радиальной силы резания | а, ], ограничения на изменения элементов режима резания.

|

Таблица 7.2 — Основные зависимости модели процесса

|

Начальное состояние объекта определено значениями параметров качества после выполнения / -1-й операции, конечное — после / — й операции.

Из рассмотренных методов для оптимизации режимов чистового и тонкого шлифования весьма перспективно использование метода динамического программирования. Его применение ограничивается только объемом вычислительных работ, который в значительной степени определяется числом возможных сочетаний регламентируемых параметров качества. Если качество детали задается двумя параметрами, например припуском 77, подлежащим удалению, и толщиной слоя шероховатости поверхности 77, то возможные фазовые состояния будут определяться множеством сочетаний значений координат внутренних и граничных областей прямоугольника, рис.7.6.

Ограничения уменьшают число возможных фазовых координат объекта, выделяя область технически обоснованных состояний.

при двух регламентируемых параметрах качества

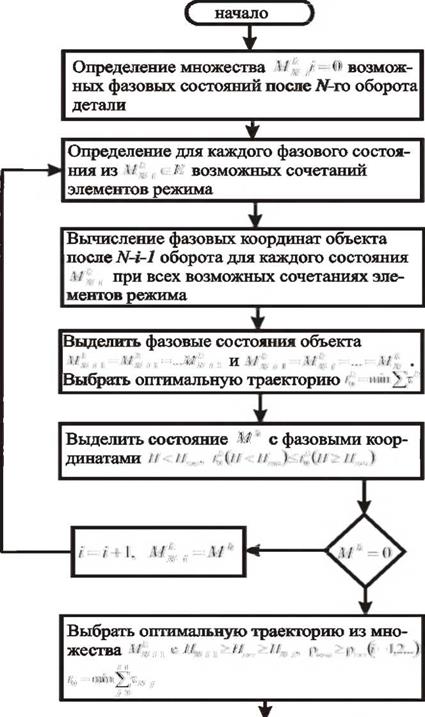

Алгоритм вычисления высокопроизводительных циклов шлифования методом динамического программирования заключается в последовательном определении возможных состояний заготовки после N — i—то оборота, оценке полученных траекторий по критерию эффективности с выделением оптимального варианта, рис.7.7.

На первом этапе на основе анализа технических условий на изготовление детали устанавливают все возможные значения вектора, характеризующего состояния объекта после последнего оборота

(прохода) MkN, где к — к-й параметр состояния объекта. Для каждого из них намечают допустимые сочетания элементов режима шлифования на последнем обороте и вычисляют значения критерия эффективности. По возможным значениям фазовых координат после N-то оборота и значениям элемента режима определяют все возможные параметры состояния объекта после А —1-го оборота из области их допустимых значений Е. При этом в одну и ту же точку фазового пространства можно попасть при различном сочетании выходных значений параметров качества и значений управляющих параметров. На основании сопоставления выявляют варианты с наименьшим значением критерия эффективности, их запоминают. Таким образом, формируется множество возможных состояний после А —1-го оборота и оптимальное управление для преобразования качества на заключительном N — м обороте.

На третьем и четвертом этапах определяют для каждой полученной точки пространства состояний все возможные управления на N -1-м обороте и все возможные состояния объекта после N — 2 — го оборота заготовки. Формируется множество возможных фазовых

состояний М у= 2.

В одну и ту же точку пространства после N — і — го оборота заготовки (/ > 1) можно попасть как при различном сочетании

элементов режима, так и при различном количестве оборотов (проходов) завершающей части процесса.

|

|

|

|

|

|

|

|

|

|

|

|

![]()

Рисунок 7.7 — Алгоритм вычисления цикла шлифования методом

динамического программирования

Поэтому на пятом этапе выделяют такие общие точки

Му_,_| = А/у_;- + … + Му и выбирают траектории с минимальным значением критерия эффективности заключительной части процесса. На последующих этапах выполняется анализ возможных состояний объекта после N-i-то оборота (/’ = 3,4,…,N). Процесс вычисления

заканчивается после получения результата, свидетельствующего о том, что все возможные состояния объекта, определяемые по значениям управляющих воздействий, выходят за пределы,

допускаемые математической моделью, либо после получения результата, свидетельствующего, что все оставшиеся варианты имеют /+1 j

значения ■ > 2^Тд — одного из вариантов П = Пзаг при

j=О к=0

УN4-1 — У^аг ■> гДе УN4-1 ~ значение к — го параметра качества.

Путем сопоставления полученных вариантов, удовлетворяющих начальным условиям, выбирается вариант, обеспечивающий минимальное значение критерия эффективности. Он принимается за оптимальный, так как обеспечивает формирование заданных параметров качества детали при наименьшем значении критерия эффективности.

Для процессов шлифования определение оптимального цикла может выполняться и в прямой последовательности, начиная с первого прохода или оборота заготовки и заканчивая последним проходом или оборотом. Общая структура вычислительного алгоритма при этом сохраняется. На основе анализа технических ограничений устанавливают все возможные сочетания элементов режима резания на первом проходе. По известным фазовым координатам заготовки и возможным сочетаниям элементов режима определяют все возможные фазовые состояния объекта после первого оборота, на основании сопоставлен ния критерия эффективности для каждого такого состояния выбирается оптимальное сочетание элементов режима. Затем последовательно выполняют анализ второго, третьего и т. д. оборотов. На каждом этапе

для последующих вычислений формируется множество Мh состояний, для которых не достигнуты параметры качества детали и критерий эффективности меньше его значений законченных

вариантов. При М1’ = О вычисления прекращают, из полученных возможных вариантов выбирают оптимальный.

Рассмотренный алгоритм позволяет определять наиболее рациональное сочетание элементов режима резания для каждого оборота (прохода) заготовки. С увеличением числа управляющих воздействий и числа возможных состояний объекта структура алгоритма сохраняется, но объем вычислительных работ возрастает в геометрической прогрессии. Для операций с большим числом контактов поверхности с инструментом можно заменить дискретный процесс преобразования параметров качества на непрерывный, а высокопроизводительные циклы шлифования определить на основе принципа максимума Понтрягина [108], по методике, рассмотренной в работе М. М.Тверского [128].

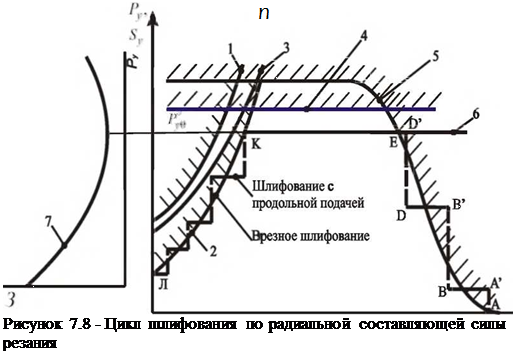

При управлении процессами чистового и тонкого шлифования по радиальной составляющей силы вычисление цикла значительно упрощается, так как отпадает необходимость решения уравнения баланса перемещений. Основными техническими ограничениями, которые учитываются при расчетах, являются: критические значения радиальной составляющей силы, допустимые из условия обеспечения заданной точности ; шероховатости 1,R и глубины

дефектного слоя Д / ; критические значения сил, допустимые

жесткостью технологической системы 1,Гг и прочностью

закрепления абразивных зерен в инструменте.

Критические значения сил первой группы функционально связаны с величиной неудаленной части припуска. На рис.7.8 они изображены, соответственно, линиями 1,2,3.

В зависимости от марки обрабатываемого материала, характеристики инструмента, технических требований на деталь лимитирующими ограничениями могут быть либо ограничения по точности и глубине дефектного слоя, либо по шероховатости поверхности. В ряде случаев линии 1, 2, 3 пересекаются, при построении оптимального цикла учитывают все три ограничения.

Особенности аналитического расчета высокопроизводительных циклов шлифования с обеспечением заданной точности и глубины дефектного слоя рассмотрены в литературе [29, 33, 71, 90]. Если лимитирующим параметром качества является шероховатость поверхности, то для этапа выхаживания ограничение по радиальной составляющей силы записывается неравенством

![]()

|

(7.18)

где PvR — вычисляется из условия обеспечения заданной шероховатости поверхности.

В любой момент времени нижняя граница слоя текущей шероховатости не должна выходить за пределы границы неровностей обработанной детали, т. е.

Нн < Нд + Пj.

Определяя \,R из уравнения (5.21), неравенство (7.18) запишем в виде

радиальную составляющую силы резания, можно записать два неравенства

На рис.7.8 неравенства (7.20), (7.21) при знаке равенства изображены линиями 4 и 5 (для процесса шлифования с продольной

подачей ступенчатой линией АА1, ВВ1, ДД1). На первом участке цикла при съеме слоя исходной шероховатости возрастает длина контакта круга с заготовкой по образующей, увеличивается допустимая из условия прочности закрепления зерна радиальная составляющая силы резания, кривая АЕ.

Рассмотренные ограничения выделяют область возможных значений радиальной составляющей силы. Для построения цикла проанализируем более подробно критерий эффективности. Оптимальное значение интенсивности съема металла вычисляется по

зависимости (7.6). Имея данные по (Д/, легко вычислить съем металла

и оптимальное значение радиальной составляющей силы резания Р ,

$

уравнение (5.21). Линия, соответствующая Р может проходить как

через область криволинейного многогранника, так и за его пределами. На рис.7.8 рассмотрен случай, когда она пересекает область допустимых значений 1,. Из анализа влияния сил резания на критерий эффективности, кривая 7, следует, что при значениях Pv

*

меньших Р приведенные затраты на съем единицы объема

материала уменьшаются с увеличением радиальной составляющей силы резания. Поэтому на первом участке оптимальный цикл определяется кривой АЕ, на втором участке цикла — линией ЕК, соот-

ветствующей условию I, = Р, на третьем участке — линией КЛ.

При шлифовании на станках, позволяющих устанавливать двухступенчатый цикл, подача на черновом участке выбирается по величине критических сил, допускаемых жесткостью технологической системы и прочностью закрепления зерен в абразивном инструменте, неравенства (7.20) и (7.21), на чистовом участке цикла она назначается из условия обеспечения заданной точности (6.21) или шероховатости поверхности, неравенство (7.18).

Рассмотрим численный пример расчета

высокопроизводительного цикла чистового шлифования образцов из стали 9X2 кругами 1-300x20x127 63С 6-Н СМ ВП при Ук =35 м/с, Vu =0,35 м/с, .S’v =6,6 мм/с. Припуск на шлифование принят равным 0,03 мм, шероховатость поверхности до обработки Ra = 1,2 мкм, после обработки — Ra =0,1 мкм. Допустимая интенсивность

радиальном силы на единицу длины линии контакта круга с

р =4,6-Ю-6 м

Для первого участка цикла решением неравенства (7.19) при

![]() R, /

R, /

получено

Hj =2,55-10 6 м. Из уравнения (4.49) при известном Hj вычисляем If= 8,33-10_6 м, по уравнению (4.48) определяем величину радиального съема металла при одном контакте поверхности с инструментом Дг = 2,45-10-6 м. Радиальный съем металла за один проход вычисляем по зависимости

Принимая Qjk = , определяем по уравнению (4.4) длину

но

контакта инструмента с обрабатываемым материалом, Lk =10,5 мм.

Радиальная составляющая силы резания вычисляется произведением ее интенсивности на длину контакта 1, = [о /; j • Lk =158 Н.

На втором и третьем проходах радиальная составляющая силы резания равна 300 Н. На третьем проходе она снижается до значения, при котором обеспечивается заданная шероховатость поверхности, Ру = 87 Н.

Экспериментальная проверка рассчитанного цикла выполнена на станке ЗБ153. Радиальная сила задавалась по регистрирующему прибору. При изменении силы по циклу режущая способность абразивного инструмента увеличивается с 4,2 мм7с до 12 мм7с, а машинное время обработки заготовки уменьшается с 6,2 до 2,5 мин.

Выше рассмотрены методики определения

высокопроизводительных циклов шлифования методом динамического программирования. При приведении теоретических и экспериментальных зависимостей к линейному виду оптимальные циклы достаточно просто вычисляются методами линейного программирования. Для этого составляется математическая модель процесса шлифования в виде системы линейных неравенств и линейной функции оптимизации. Кроме постоянных в математическую модель вводятся неравенства, зависящие от времени. В качестве примера в табл. 7.3 приведена математическая модель для расчета оптимальных значений скорости круга I и тока нагрузки J электродвигателя привода при шлифовании деталей типа валков кругами 1-750x75x305 63С М14 СМ 8Б на станке 3415Е с получением шероховатости поверхности Ra =0,025 мкм.

|

Таблица 7.3 — Модель для расчета оптимального режима шлифования валков

|

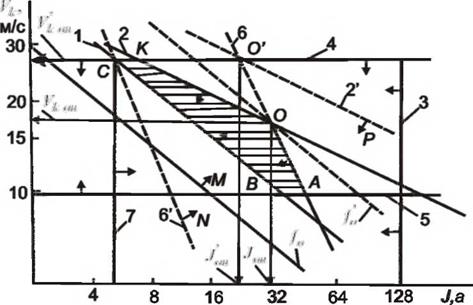

При графическом изображении в логарифмических координатах (рис. 7.9) каждое неравенство при знаке равенства представляется в виде прямой, ограничивающей возможные изменения элементов режима. Пересекаясь, линии 1, 2, 4, 5 и 6 образуют многоугольник АВСКОА возможных решений системы неравенств. Для нахождения точки многоугольника, в которой минутный съем материала максимален, строится прямая fa интенсивности съема, соответствующая функции оптимизации при некотором значении QM. При увеличении Qj прямая fa будет перемещаться параллельно самой себе в направлении стрелки М и при некотором значении QM пересечет многоугольник в точке О. Эта точка соответствует наибольшему значению QM при оптимальном режиме шлифования: Vko„ = 16,8 м/с; ./„„=27,6 А.

|

Рисунок 7.9 — Расчет оптимального цикла шлифования валков методом линейного программирования |

Для определения цикла необходимо рассмотреть изменение технических ограничений за время обработки детали. Весь цикл чистового и тонкого шлифования может быть разбит на три участка. На первом участке удаляется шероховатый слой металла заготовки. Вначале круг касается только вершин исходной шероховатости. В результате снятия вершин длина линии контакта круга с деталью увеличивается. Пропорционально будут увеличиваться допустимая радиальная сила и допустимый ток нагрузки электродвигателя привода круга J(). С изменением нагрузки линия 6 (соответствует

неравенству 6 в табл. 7.3) будет перемещаться параллельно самой себе от начального положения 6 в направлении стрелки N до положения 6. Высокопроизводительные режимы определяются графическим построением без учета ограничения по шероховатости поверхности линией СО : Vk = 27,6 м/с, J’ = ср(х).

На втором участке цикла длина линии контакта не изменяется. Высокопроизводительный режим шлифования определяется из

многоугольника АВСО точкой О : Укоп=21,р м/с; Jon= 20 А.

На третьем участке цикла режим шлифования должен быть изменен таким образом, чтобы шероховатость поверхности детали была уменьшена от величины, соответствующей концу 2-го участка цикла, до величины, предусмотренной техническими условиями.

При изменении значения Ra в математической модели процесса прямая, соответствующая неравенству (7.22), будет перемещаться параллельно самой себе от начального положения 2 в направлении стрелки Р до положения 2. Высокопроизводительные режимы определяются точками, лежащими на линии О О.

Эксперименты, выполненные в производственных условиях, подтвердили оптимальность высокопроизводительного цикла. При изменении режима по расчетным циклам время обработки валков при тонком шлифовании уменьшается в 1,6… 1,8 раза.