В основные зависимости, определяющие съем материала, шероховатость поверхности, износ инструмента, входят такие переменные, как число абразивных зерен, их форма, распределение, вид связки, прочность закрепления зерен в связке круга. Эти переменные определяются рецептурой и технологией изготовления инструмента. Число режущих кромок зависит от зернистости, структуры, твердости, условий работы круга. Прочность закрепления зерна — от прочностных свойств и объемного содержания в инструменте связки круга. Наличие рассмотренных функциональных связей позволяет поставить вопрос о возможности аналитического выбора характеристики круга по технологическим требованиям, предъявляемым к операции и готовой детали. На основании полученных сведений по динамике процессов образования поверхностей и износа инструмента могут быть расчетным путем определены зернистость, структура и твердость круга.

При шлифовании абразивный инструмент должен обеспечивать на заданных режимах получение предусмотренных техническими условиями параметров шероховатости поверхности, физикомеханического состояния поверхностного слоя, параметров точности. Первое требование записывается неравенствами

Рд * Ка >aR; Р, >!р >а,,…, где за (3^ ч ос R обозначены максимально

и минимально допустимые значения параметров шероховатости поверхности. Для обеспечения требуемой точности детали при врезном и профильном шлифовании абразивный инструмент должен

сохранять свою форму. Величина его радиального износа R, за

І

период СТОЙКОСТИ должна быть меньше допустимой ‘Yj АЛ, — . Для

і

получения поверхности без прижогов и трещин температура поверхностного слоя при шлифовании должна быть меньше предельно допустимой 0 < 0 . Кроме перечисленных требований,

конструкция инструмента должна создавать оптимальные условия для

процесса резания. В более общем случае необходимо учитывать также требования создания нормальных условий работы оборудования, приспособления, требования техники безопасности и охраны окружающей среды.

Наиболее благоприятные условия стружкообразования при шлифовании достигаются при tj->zKppg, где ъкр — критическое

значение отношения глубины к радиусу закругления, при котором возникает переход от пластического оттеснения к микрорезанию. В то же время глубина резания должна быть меньше предельно допустимой, при которой возникает интенсивное разрушение абразивных зерен, tj < vp кр р. Для размещения стружки объем межзернового

пространства и пор W п должен быть больше объема И[■ стружки, образующейся при движении режущих кромок в материале заготовки,

Wn ^Лс*Невысказанные требования записываются аналитически системой неравенств:

Значения шероховатости поверхности, температуры поверхностного слоя, объема образующейся стружки и износа круга зависят от параметров инструмента, поэтому система (7.10) при заданных режимах определяет множество возможных характеристик, которые удовлетворяют ранее перечисленным требованиям. Для выбора оптимальной характеристики она должна быть дополнена критерием эффективности, уравнение (7.7). Учитывая, что зернистость, структура и твердость круга меняются дискретно,

оптимальная характеристика может быть определена на основе вычисления критерия эффективности для всех возможных вариантов. Оптимизация может быть выполнена также одним из методов математического программирования.

Для процессов шлифования с обеспечением высокой размерной стойкости инструмента решение может достигаться как на границе, так и внутри области, определяемой системой (7.10). При шлифовании в режиме самозатачивания инструмента расчет параметров характер ристики упрощается и может проводиться в такой последовательности: на первом этапе из условия обеспечения заданной шероховатости определяется зернистость, на втором этапе вычисляется из условия размещаемости стружки в межзерновом пространстве структура, на третьем этапе — твердость инструмента.

При назначении зернистости решаются совместно первое, четвертое и пятое неравенства системы (7.10). Число абразивных зерен на рабочей поверхности инструмента и радиус закругления при вершине абразивного зерна непосредственно связаны с величиной зерна /0. При вычислении шероховатости поверхности по зависимости (6.5)

|

|

и выражении связей ре и от /0 степенными зависимостями вида

|

коэффициенты, первое, четвертое, и пятое неравенства системы (7.10) записываются

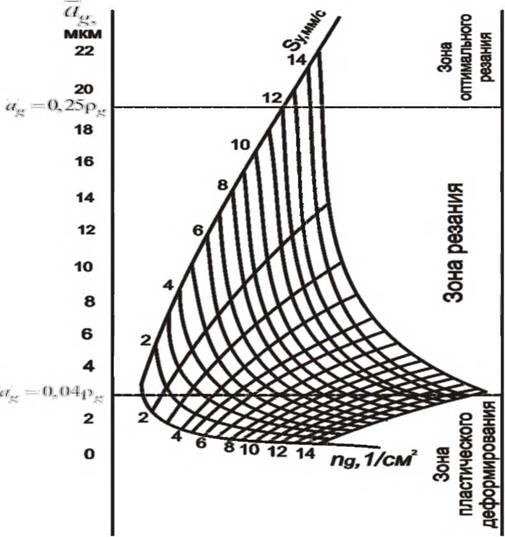

Результаты решения системы для случая чистового и тонкого шлифования закаленных сталей при Ср = 0,078; Wp = 1; Vk = 35 м/с;

I ‘и =0,5 м/с приводятся на рис. 7.2.

Рисунок 7.2 — Выбор зернистости абразивного инструмента по заданной шероховатости поверхности и результаты экспериментов при шлифовании кругами на: о — глифталевой, А — бакелитовой, х — керамической, □ — вулканитовой связках

Возможные значения /0 при заданном Ra определяются

точками, лежащими на отрезке, параллельном оси абсцисс, отсекаемом линиями I и 2. Так, для обеспечения шероховатости Ra= 0,04 мкм величина абразивного зерна должна быть не более 20 мкм, для обеспечения шероховатости/^ = 0,08 мкм — не более 40 мкм.

Полученные рекомендации по выбору зернистости абразивного инструмента на операциях чистового и тонкого шлифования хорошо согласуются с имеющимися экспериментальными данными (точки на рис.7.2). Шероховатость поверхности Ra= 0,04 мкм может быть

обеспечена кругами на глифталевой, бакелитовой и керамической связках при зернистости инструмента MI4…M20, шероховатость

поверхности 0,08 мкм — кругами на глифталевой, бакелитовой, керамической, вулканитовой связках при зернистости инструмента М40.

Выполненный расчет позволяет определить не только допустимые, но и наиболее рациональные значения /0. При

шлифовании без изменения режима резания более высокую производительность обеспечивают круги с зернистостью, соответствующей точкам линии 2, при шлифовании с изменением поперечной подачи по циклу — круги с зернистостью, соответствующей точкам линии I. При применении более крупнозернистых кругов на первом этапе цикла подача может быть увеличена, за счет чего достигается снижение трудоемкости изготовления детали.

При обработке заготовок на станках особо высокой точности, а также станках, снабженных приспособлениями для тонкой правки инструмента, могут применяться более крупнозернистые круги, требуемое для обеспечения заданной шероховатости состояние рабочей поверхности инструмента достигается при этом за счет тонкой правки круга.

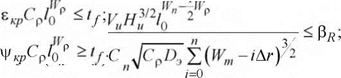

При назначении структуры инструмента решается шестое неравенство системы (7.10). Средний объем поры рабочей поверхности инструмента отождествляется со средним объемом межзернового пространства шириной, равной ширине единичных стружек bc =bg. При образовании стружки в виде спирали она может

занимать не весь объем пространства, а только его часть, определяемую вписанным цилиндром радиуса гп, рис. 7.3.

Величина радиуса цилиндра вычисляется из геометрических построений

Объем единичных срезов И’ вычислим для наиболее

выступающих абразивных зерен, попадающих на один из выступов шероховатости поверхности:

где Scnip — площадь поперечного сечения единичной стружки; /,тах — максимальная длина единичной стружки, вычисляется по зависимости

![]()

|

yF/ +1,/~Аг _■

— t /*

Полагая для наиболее выступающего зерна ag=^~ при Сь = 2^2 р„ , ш=0,5, вьшислим

С учетом полученных зависимостей шестое неравенство системы (7.10) принимает вид

Выполним оценку неравенства (7.14) для кругов второй, четвертой и шестой структур. По уточненным зависимостям [1] число абразивных зерен на рабочей поверхности инструмента для кругов второй структуры составляет 6,2 1/мм, кругов четвертой структуры — 5,73

2 2 1/мм, шестой структуры — 5,35 1/мм.

Вычислим объем единичной поры, как объем цилиндра радиусом гп, высотой Ьс. Среднее расстояние между зернами по направлению вектора скорости резания для кругов шестой структуры равно 0,57-10’3 м

Для кругов четвертой структуры Wjj = 3,75 • 10 м, для кругов

первой структуры Wjj = 2,32 -10 м. Для протягивания

коэффициент заполнения стружечной канавкиг1с принимают равным 3…6. Если принять для шлифования гс=6, то неравенство (7.14) соблюдается для кругов четвертой и шестой структур и не соблюдается для кругов первой структуры. Для рассмотренного прш мера структура инструмента должна быть выше первой.

Анализ неравенства (7.14) показывает, что с уменьшением зернистости инструмента объем пор уменьшается более значительно, чем объем единичных срезов. Поэтому структуру с уменьшением /0

целесообразно увеличивать. Установленная закономерность подтверждается экспериментальными исследованиями по

шлифованию закаленной стали 9X2 кругами 1-300x40x127 63С М14 СМ1 Б четвертой и восьмой структур. При шлифовании кругами четвертой структуры процесс неустойчив, в технологической системе возникают значительные вибрации, что приводит к ухудшению параметров качества обработанной поверхности.

После выбора структуры целесообразно выполнить проверку правильности назначения зернистости инструмента. При изменении структуры изменяется число абразивных зерен рабочей поверхности инструмента, что приводит к соответствующему изменению

параметров шероховатости поверхности. В то же время при увеличении структуры на 3 — 4 степени шероховатость изменяется на 3…4% и такой корректировки, как правило, не требуется.

При назначении твердости абразивного инструмента рассматривается третье неравенство системы (7.10). Температура, возникающая при шлифовании, зависит от режима резания, расстояния между зернами и величины площадок износа на их вершинах. Для обеспечения заданного качества поверхностного слоя размер площадок износа зерен не должен превышать величину, при которой температура становится равной предельно допустимой. Для этого достаточно подобрать инструмент с прочностью абразивного зерна и прочностью его закрепления в круге R.,, обеспечивающих

<э

разрушение или вырывание зерна из связки при его износе, т. е. должно соблюдаться условие:

радиальная и тангенциальная составляющие силы резания, действующей на зерно.

Таким образом, предложенная методика позволяет аналитически обосновать выбор абразивного инструмента на операциях шлифования. Методика пригодна не только для проектирования инструментов, используемых при чистовом и тонком шлифовании. Основные положения методики использованы при расчете торцовых поверхностей отрезных абразивных кругов большого диаметра [17].

При разрезании заготовок абразивным инструментом большое влияние на качество и производительность оказывают процессы, протекающие при контакте боковых поверхностей круга с металлом. До 50% энергии, затрачиваемой на разрезание, идет на работу боковых поверхностей круга. Контакт боковых сторон круга с металлом происходит из-за увеличения размеров заготовки под действием теплоты, возникающей при разрезании, колебаний высоты круга и неравномерности износа его торцов.

Особенность работы отрезного круга заключается в том, что периферийная рабочая поверхность формируется в процессе разрезания, а эффективность работы торцов зависит от конструкции боковой поверхности, сформованной при изготовлении инструмента. Наиболее эффективно работают круги с шероховатой боковой поверхностью.

Технология изготовления таких абразивных отрезных кругов с шероховатой боковой поверхностью и выступающими абразивными зернами рассмотрена в работе [17]. Изготовление производится методом прессования через упругие прокладки. При прессовании твердые абразивные зерна внедряются в упругую прокладку, а связка утапливается. При недостаточной величине выступания зерен из связки и большом их количестве на боковых поверхностях круга глубина микрорезания незначительна, зерна не режут, а только пластически деформируют металл. Поверхностные слои заготовки разогреваются, вершины зерен интенсивно изнашиваются. При затуплении абразивных зерен связка тоже начинает контактировать с металлом, что приводит к дальнейшему повышению температуры, выгоранию связки и интенсивному износу круга.

Для того чтобы абразивные зерна, расположенные на боковых поверхностях, удаляли металл, величина их выступания из связки и толщина среза а0 должны быть больше глубины, при которой процесс

о

пластического оттеснения металла переходит в процесс микрорезания.

Для процессов шлифования торцом круга показатель вероятности удаления материала a(t) определяется по зависимости (4.38).

Принимаем среднюю толщину среза равной расстоянию от наиболее глубокой впадины до средней линии профиля. Для средней линии профиля Р(М)=0,5; а=0,693; ае =0,5tj. Уравнение (4.38) для

заданных режимов резания и принятом уровне вероятности удаления материала позволяет вычислить число абразивных зерен, при котором наблюдается соотношение оптимальных глубин резания к радиусу

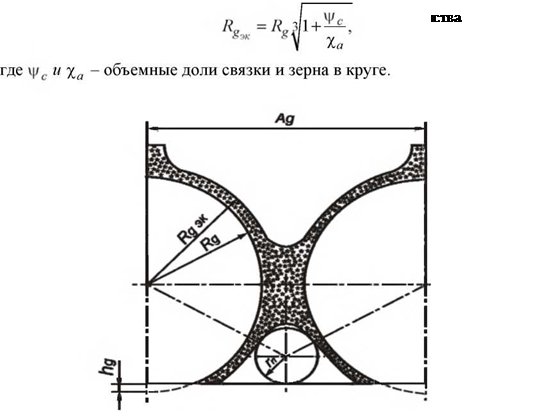

На рис.7.4 приведена номограмма для определения толщины среза зернами боковой поверхности круга в зависимости от числа абразивных зерен и радиальной подачи. Данные получены для случая разрезания стальных заготовок (Кс =0,2) кругами из электрокорунда

марки І4А, зернистостью 80 ^pg =0,073) со скоростью 80 м/с.

Номограмма позволяет оценить возможность применения при заданных условиях обработки отрезных кругов с шероховатой боковой поверхностью. Например, для рассмотренного выше примера прис/=50мм установлено, что: Sv=5 мм/с; Д/?д/ =0,1 мм; боковая

подача Sx= 0,1-5/50=0,01 мм/с; ру =0,073 мм; =0,1-0,073=7,3• 10"3

мм. Для приведенных выше условий (см. рис.7.4) можно использовать для разрезания абразивные круги с числом абразивных зерен ng = 2.. .4

1/см2.

|

Рисунок 7.4 — Номограмма для определения числа зерен на единице боковой поверхности отрезного круга |

Экспериментальная проверка предложенных зависимостей проведена при отрезании заготовок из стали 2X13 диаметром 40,8 мм кругами 300x3x32 14А 80-Н ТІ Б7У с выступающими зернами при скорости резания 80 м/с, радиальной подаче 3,0 и 8,0 мм/с. Результаты экспериментальных исследований представлены в табл.7.1.

Данные таблицы показывают, что с уменьшением радиальной подачи и увеличением числа режущих зерен на боковых поверхностях отрезного круга толщина среза, шероховатость и толщина слоя металла, удаляемого боковыми сторонами круга, уменьшаются. Если толщина среза становится меньше 0,0029 мм {аа <0,04р(,), то на

о о

разрезаемых заготовках появляются прижоги.

|

Таблица 7.1 — Влияние числа зерен на боковых поверхностях круга на процесс отрезания заготовок из стали 2X13

|

Таким образом, полученные экспериментальные данные подтверждают результаты теоретического анализа. Выступание зерен из связки и их число на боковых поверхностях круга являются одной из основных геометрических характеристик отрезных кругов.

Результаты приведенного выше теоретического анализа использованы при разработке конструкции кругов диаметром 900 и 1200 мм для скорости резания 80 м/с, производство которых освоено на Юргинском абразивном заводе. Формирование боковой

поверхности при изготовлении кругов производится в процессе прессования с использованием прокладок из полиэтиленовой пленки и термообработанной стеклосетки. Пленка обеспечивает выступание зерен из связки, а уменьшение числа зерен на боковых поверхностях круга до требуемого по расчету осуществляется путем утапливания части зерен стеклосеткой. Такие круги успешно эксплуатируются на металлургических заводах при резке рельс и проката.

Приведенная методика аналитического расчета элементов кош струкции абразивного инструмента не позволяет назначать такие важнейшие параметры, как материал абразивного зерна и физико-химические свойства связки абразивного инструмента. Их выбор может быть выполнен на основе технико-экономического анализа с привлечением экспериментальных данных. При чистовом и тонком шлифовании наименьшая себестоимость обеспечивается при шлифовании кругами, которые при заданной шероховатости поверхности имеют лучшие показатели по съему металла. Зависимости среднего арифметического отклонения профиля от удельного съема металла для наиболее распространенных характер ристик кругов приводятся на рис.7.5.

Анализ полученных экспериментальных данных показывает, что при предварительном шлифовании деталей из стали 9X2 целесообразно применять круги из электрокорунда белого на керамической связке. При шлифовании с получением Ra = 1,25 мкм круги 24А 25-Н СМ2 К (точка А линии 11) обеспечивают в 1,4 раза больший удельный съем металла, чем круги 24А 25-Н СМ2 Б (точка В линии 10).

При чистовом и тонком шлифовании на станках нормальной точности из испытанных кругов при шероховатости поверхности Ra = 0,16 мкм наибольший удельный съем соответствует кругам на вулканитовой связке, а при шлифовании с обеспечением Ra = 0,08 мкм — кругам на бакелитовой и глифталевой связках из

карбида кремния зеленого. Шлифовальные круги из эльбора ЛП M5…MI0 при обработке закаленной стали ШХ15 не имеют существенных преимуществ по сравнению с обычными инструментами. При шлифовании ими шероховатость поверхности в 1,3… 1,5 раза выше, чем при шлифовании кругами из карбида кремния зеленого.

При тонком шлифовании заготовок на станках повышенной и особо высокой точности лучшие эксплуатационные показатели имеют круги на керамической связке. По сравнению с кругами на органических связках они обеспечивают более высокую режущую

способность и более высокую точность, что соответствует выполненным аналитическим расчетам.

Рекомендованные мелкозернистые круги на органических связках в настоящее время с успехом применяются на металлургических предприятиях при шлифовании валков прокатных станов, автотракторных предприятиях при обработке деталей двигателей, предприятиях подшипниковой промышленности. Шлифовальные круги на керамической связке рекомендованы при чистовом и тонком шлифовании деталей топливной аппаратуры. В ряде случаев применение мелкозернистого абразивного инструмента позволяет заменить более трудоемкие операции доводки и притирки на операции шлифования.