Важнейшими параметрами шероховатости шлифованной поверхности, кроме рассмотренных, являются: средний шаг

неровностей профиля, число единичных рисок, их форма, распределение.

![]()

![]()

|

Число единичных впадин в сечении поверхности нормальной плоскостью пропорционально числу режущих кромок, проходящих через сечение, и вероятности попадания каждой из них на участок, занятый материалом. Для круглого наружного шлифования за п последовательных контактов заготовки с кругом через элементарный участок сечения шириной Ау (у — расстояние от верхней границы слоя исходной шероховатости), длиной х = L проходит Az вершин абразивных зерен. С учетом многопроходности процесса шлифования из уравнения (4.35) при постоянном значении коэффициента % =1,5 после дифференцирования и последующего суммирования получена зависимость

Число единичных рисок, которые останутся на поверхности при прохождении группы Az зерен, пропорционально вероятности контакта вершины зерна с материалом

AN = PkAz = P(M)Az, (6.16)

где вероятность неудаления материала Р(М) = 1 — Р(М), а Р(М) вычисляется по зависимостям (4.41).. .(4.43).

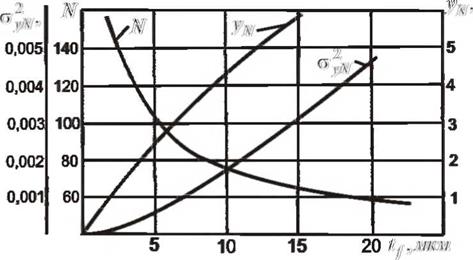

Число единичных впадин на элементарной площадке зависит от расстояния площадки до максимальной впадины профиля, элементов режима шлифования, размеров заготовки и круга, характеристики круга. На рис. 6.6 приводятся данные по числу вершин зерен, проходящих через элементарную площадку шириной Ау = 0,1 мкм (кривая 1), вероятности появления единичной впадины (кривая 2) и

числу единичных впадин (кривая 3) для рассмотренного ранее примера круглого наружного шлифования образцов из закаленной стали диаметром 48 мм кругами 1-300x20x127 24А 25-Н СМ2 4Б.

Число вершин зерен уменьшается с увеличением расстояния от максимальной вершины профиля. Зависимость имеет вид ломаной кривой, так как один из факторов — число контактов — является величиной дискретной.

Число впадин на элементарной площадке шириной 0,1 мкм (кривая 3) с увеличением расстояния от исходной поверхности вначале увеличивается, а затем уменьшается. Максимальная плотность впадин удалена от начала координат на расстояние 7 мкм и лишь немного смещена относительно линии со значением / =0,5 вглубь

металла.

При экспериментальной проверке предложенных зависимостей были обработаны профилограммы шлифованных образцов.

Вычислениями на ЭВМ по числу впадин, среднему расстоянию г у и среднеквадратическому отклонению расстояний низших точек впадин от наружной границы исходной шероховатости получены следующие данные:

а) при расчете по зависимостям:

N = 75, удг = 4,1 мкм, су vAr = 1,7 мкм;

б) при обработке экспериментальных данных:

N = 69, yN = 4,1 мкм, су vN = 1,5 мкм.

Отклонение расчетного числа впадин от экспериментального составляет 8,7%, среднего расстояния — 0%, среднеквадратического отклонения — 12%.

Из элементов режима резания на число единичных впадин наибольшее влияние оказывают глубина микрорезания, скорость круга и скорость заготовки. С увеличением глубины микрорезания, скорости заготовки и уменьшением скорости круга, рис. 6.7, число единичных впадин уменьшается, шаг между неровностями увеличивается. Полученные теоретические результаты находят подтверждение в экспериментальных данных, приведенных в работах [117, 165, 177].

|

Рисунок 6.7 — Влияние глубины микрорезания на число впадин N, среднее 2 „ значение у у и дисперсию су v, y расстоянии от верхней границы слоя |

шероховатости до низших точек профиля при шлифовании образцов из

стали кругами 24А 25-Н СМ2 4Б

Длина единичных рисок непосредственно связана с длиюй контакта вершин абразивных зерен с обрабатываемым материалом. По траектории радиуса R за время т через участок поверхности единичной длины проходит и / (и)Аи ■ V/Л вершин абразивных зерен.

Число зерен, контактирующих с материалом щ, пропорционально вероятности его неудаления. Для произвольно выбранного сечения, проведенного на расстоянии z от линии центров, оно вычисляется интегралом

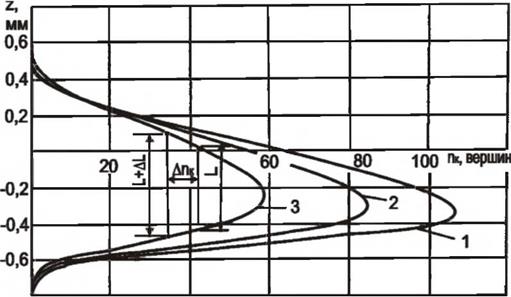

Число контактирующих зерен зависит от положения сечения в зоне обработки, элементов режима резания, параметров характеристики инструмента. На рис. 6.8 рассмотрено влияние на щ

скорости круга при шлифовании образцов из закаленной стали диаметром 50 мм кругами 1 — 300x20x127 24А 25-Н СМ2 Б.

|

Рисунок 6.8 — Влияние скорости круга на число абразивных зерен, контактирующих с обрабатываемым материалом: 1 — I ‘к = 50 м/с; 2 — Ук = 35 м/с; 3 — Vk = 20 м/с |

Число контактирующих зерен с уменьшением расстояния z сначала плавно увеличивается, достигает максимума в области отрицательных значений z, а затем более резко снижается, асимптотически приближаясь к нулю. Для рассмотренных условий шлифования максимум кривых соответствует положению сечения ниже линии центров при значениях z в пределах от -0,2 до -0,4 мм. С увеличением скорости круга число контактирующих зерен увеличивается, максимум кривых смещается в сторону отрицательных значений z. Для всех значений z число зерен, контактирующих с металлом, значительно меньше числа активных зерен. Для большинства режимов оно составляет 40 — 60% от числа зерен, проходящих через зону резания, и 10 — 15% от числа зерен, расположенных на рабочей поверхности инструмента.

Полученные распределения позволяют провести анализ влияния режима шлифования и параметров характеристики инструмента на длину единичных срезов. Длина единичного среза будет определяться расстоянием от точки появления до точки разрыва контакта вершины зерна с материалом заготовки. Частота единичных срезов KL

интервала длины от L до L + ДА вычисляется из соотношения

![]() ДА ’

ДА ’

где Апк — приращение числа контактирующих зерен; AL — приращение длины единичных срезов.

При вычислении длины единичных срезов могут быть рассмотрены две схемы. Первая основана на предположении, что вероятность отрыва вершины абразивного зерна от материала на расстоянии z от линии центров не зависит от того, где контакт наступил (дальше или ближе к точке максимума числа контактирующих вершин). По второй схеме вероятность отрыва вершины зерна от материала зависит от того, ближе или дальше от точки максимума числа контактирующих вершин этот контакт произошел. Для круглого наружного шлифования более приемлемой является вторая схема. Это вытекает из анализа работы единичных зерен, расположенных на различном расстоянии от центра круга.

Вершины зерен, наиболее удаленных от центра, касаются материала раньше и отрываются от него позже, чем зерен, расположенных ближе к центру. Так, для максимально удаленных вершин (см. рис. 5.1, и = 0) каждое второе зерно вступает в контакт с материалом при расстоянии от основной плоскости z<0,37 мм и выходит из контакта при z<-0,53 мм (см. рис. 5.2). Для вершин, расположенных на расстоянии и = 0,004 мм к центру круга, каждое второе зерно вступает в контакт только при z < 0,05 мм и выходит из контакта уже при z < -0,32 мм.

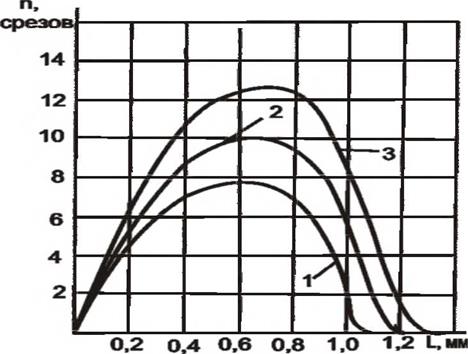

Число единичных срезов длиной от L до L + AL по второй схеме может быть определено аналитически и графически. Пример графического определения числа срезов приведен на рис. 6.8, кривые частоты единичных срезов, приходящихся на 1 мкм длины за время 1 с, — на рис. 6.9.

|

Рисунок 6.9 — Влияние глубины микрорезания на частость длин единичных срезов при шлифовании образцов из стали кругами 24А 25-Н СМ2 4Б: 1- tj =4,6 мкм; 2 — tj =10 мкм; 3 — tj =14,8 мкм |

При шлифовании появляются срезы различной длины от L = О мкм до L = Лтах . Для контактирующих зерен число единичных срезов

длиной L = 0 мкм равно нулю. При возрастании длины число единичных срезов увеличивается, достигая максимума при L, несколько большем половины максимально возможной длины дуги контакта зерна с материалом, а затем уменьшается, асимптотически приближаясь к нулю.

На длину единичных срезов оказывают влияние все элементы режима шлифования. При увеличении скорости круга, снижении максимальной глубины резания и скорости заготовки уменьшается протяженность кривых, максимум кривых смещается в сторону меньших значении L. Число единичных срезов в максимуме увеличивается с увеличением скорости круга и скорости заготовки. Средняя длина единичных срезов для всех режимов шлифования близка к значениям длины дуги контакта зерна с металлом, вычисляемой по кинематическим зависимостям Е. Н. Маслова [74].

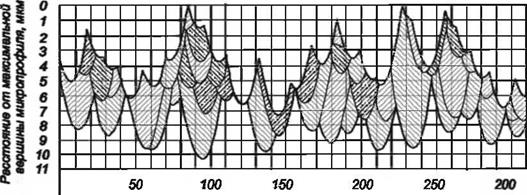

При анализе микрорельефа поверхности можно не только определить основные его параметры, но и проследить закономерности образования, рис. 6.10.

|

Длина попаренного селения микропрофиля, мкм Рисунок 6.10 — Расчетный профиль микрорельефа поверхности образцов из закаленной стали ШХ15, шлифованных кругом 1 — 300x20x127 24А 25-Н СМ2 Б при скорости круга 35 м/с, скорости заготовки 0,25 м/с, продольной подаче 0,033 м/с, поперечной подаче 0,008 мм/ход |

В ряде случаев бывает необходимо построить и саму шероховатость, которая может получиться при выполнении операции. При построении такого профиля (см. рис. 6.10) в системе координат х, у определяли положение каждой вершины, и к ней пристраивали контур абразивного зерна в виде параболы. Сочетание контуров создало графическую иллюстрацию профиля поверхности. Он изображен на рис. 6.10 совокупностью кривых, ограничивающих заштрихованную зону сверху. Как и реальная шероховатость, полученный профиль характеризуется наличием нерегулярных неровностей. В последовательности менее глубоких и более глубоких впадин трудно проследить какую-либо закономерность.

Если рассмотренный профиль шероховатости взять за исходный и продолжить построения, то можно проследить последовательность удаления материала за одно касание заготовки с кругом. Для этого достаточно рассчитать по уравнению (6.15) число вершин зерен, проходящих через сечение, и построить по описанному выше способу изменение профиля поверхности. Построения могут быть выполнены с учетом последовательности прохождения единичных зерен. В этом случае будет выявлена картина удаления материала каждым единичным зерном.

Для принятых условий шлифования изменение шероховатости за один контакт заготовки с кругом приведено на рис. 6.10. После касания она определяется совокупностью кривых, ограничивающих заштрихованную зону снизу. Общий характер шероховатости не изменился, но положение самих впадин в продольном сечении уже не соответствует начальному профилю. Там, где был выступ, может появиться впадина, на месте бывшей впадины может появиться выступ.

Площадь срезаемого слоя материала максимальна при попадании вершины зерна на выступ шероховатости и минимальна при попадании в её впадину.

Число единичных впадин составляет для исходного профиля 74 шт/мм, после касания заготовки с кругом — 72 шт/мм, что хорошо согласуется с расчетными и экспериментальными данными.