Полученные зависимости описывают динамику износа единичных абразивных зерен в условиях работы инструмента в режиме затупления. Износ абразивных зерен непрерывно увеличивается, затупившиеся вершины перестают резать, что приводит к снижению объема снимаемого материала и производительности процесса. Интенсификации режима с целью сохранения производительности вызывает резкое ухудшение качества обработанных поверхностей. Новый цикл работы инструмента возможен в этом случае только при возобновлении режущих свойств инструмента за счет удаления и разрушения изношенных абразивных зерен, например, при правке круга.

В реальных процессах обработки деталей характеристика инструмента подбирается таким образом, чтобы обеспечивалась его частичная или полная самозатачиваемость. Условием для такого самовосстановления режущей способности инструмента является соизмеримость прочности абразивного зерна и прочности его закрепления в круге с силами, возникающими при микрорезании.

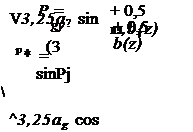

Влияние технологических факторов на силы при микрорезании единичными зернами рассматривается в работах С. Н. Корчака [57], Л. В. Худобина [142], А. Н. Резникова [1], Н. Танака (Н. Tanaka) [176]. На основании современных положений теории пластичности С. Н. Корчак установил зависимости для расчета радиальной Р и

тангенциальной Р^2 сил на единицу длины условной режущей кромки

при микрорезании абразивными зернами, имеющими площадки износа:

![]()

|

глубина микрорезания единичным абразивным зерном; (3 —

угол между равнодействующей силы резания и скоростью резания;

(3j — угол сдвига; тЛ — среднее касательное напряжение в плоскости сдвига; ц — коэффициент трения; b(z) — ширина площадки на вершине абразивного зерна в направлении скорости резания.

При прохождении абразивным зерном зоны контакта заготовки с кругом силы резания изменяются синхронно с изменением глубины микрорезания. Они увеличиваются при движении абразивного зерна от точки его входа в зону контакта к основной плоскости, достигают максимума в области отрицательных значений z и затем уменьшаются. С увеличением числа контактов зерна с материалом силы резания увеличиваются за счет увеличения глубины микрорезания и площадок износа.

Глубина микрорезания единичным зерном аа, входящая в

Су

уравнение сил резания, отличается от геометрической величины / .

Она является величиной случайной, так как абразивное зерно взаимодействует со случайным профилем микронеровностей. Задача по определению всех возможных вариантов нагружения абразивного зерна сводится к определению статистических характеристик аа и

<э

b(z) при условии, что его вершина попала на один из выступов шероховатости поверхности. Не решая задачи в явном виде (для частного случая она рассмотрена в работе О. Б. Федосеева [134]), отметим, что при анализе процесса разрушения абразивного зерна нас будут интересовать в первую очередь наиболее неблагоприятные условия его нагружения, когда оно попадает на один из выступов шероховатости поверхности. При расчете вероятности выпадения и разрушения абразивного зерна необходимо исходить из условия его

нагружения силой, по величине близкой или равной максимально возможной Р тах. До разрушения абразивное зерно может проходить

зону контакта от 400 до 2000 раз, и встреча абразивного зерна с одной из наибольших вершин микропрофиля достаточно вероятна.

При контакте с одним из наибольших выступов шероховатости средний размер площадки износа вершины абразивного зерна в направлении вектора скорости резания b(z) при ширине среза л? х.

|

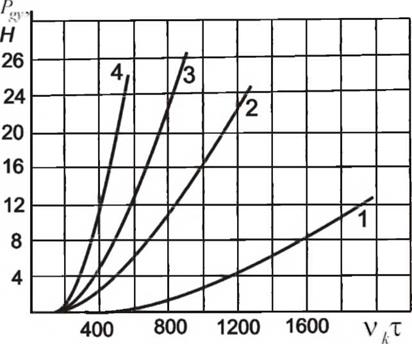

Рисунок 5.9 — Силы, действующие на абразивное зерно при круглом наружном шлифовании: 1 — tj = 4,6 мкм; 2 — tj =10 мкм; |

3 — t f = 14,8 мкм; 4 — /у = 20 мкм

С увеличением числа касаний величина радиальной силы закономерно повышается вследствие увеличения глубины резания и площадки износа. Значительное влияние на радиальную силу оказывает максимальная глубина микрорезания. При увеличении (а с

<э

0,01 до 0,02 мм радиальная сила возрастает почти в четыре раза. Это связано с более быстрым увеличением за счет больших значений

радиального износа круга.

Физические основы разрушения абразивного зерна при шлифовании изучены в работах школы И. П. Третьякова. Рассмотрены вопросы распространения упругих волн, выполнен анализ величины напряжений, возникающих в зерне и мостиках связки. Показано, что абразивное зерно работает в условиях высоких циклических нагрузок. Поверхностные слои зерна нагреваются в зоне контакта и охлаждаются при выходе из неё, появляются значительные термические напряжения. Связка инструмента при контакте с раскаленной стружкой разрушается. Все это приводит к снижению прочности зерна и прочности его закрепления в инструменте.

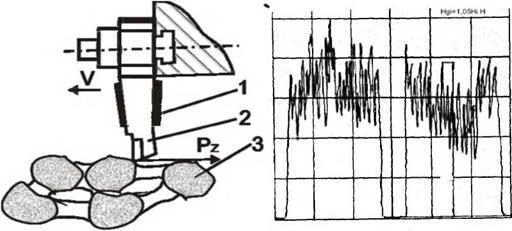

Статистические данные по прочности закрепления абразивных зерен в круге могут быть получены методом строгания поверхности инструмента с регистрацией сил, действующих на индентор [164, 154], рис. 5.10, а. Метод строгания дает обобщенную характеристику по прочности закрепления зерен в круге и прочности самого зерна. При строгании часть абразивных зерен выламывается из связки, часть разрушается.

|

а) б) Рисунок 5.10 — Определение прочности закрепления абразивного зерна методом строгания: а) схема строгания (1 — тензодатчик; 2 — резец; 3 — абразивное зерно); б) тензограмма силы |

Анализ тензограмм, полученных при строгании абразивных кругов твердосплавными резцами с cp =cpj = 45°, а = 12°, у = 10°, показывает, что прочность закрепления единичных зерен в круге

неодинакова (рис. 5.10, б), а является величиной случайной,

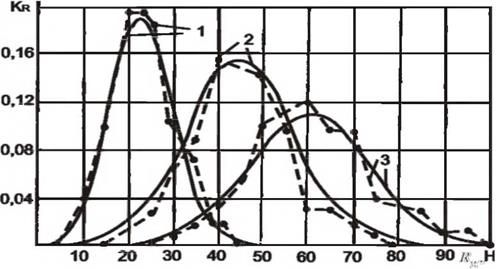

распределенной по закону, близкому к нормальному, рис. 5.11.

|

Рисунок 5.11 — Частости распределения сил закрепления зерен в абразивных инструментах: 1 — 24А 25-Н СМ1 Б; 2 — 24А 25-Н С2 Б; 3 — 24А 25-НСТ1 Б. ( ) — экспериментальные данные; (————— ) — выравненные значения |

Это вытекает из сопоставления экспериментальных и

теоретических кривых частостей КЛ сил, действующих на резец (см. рис. 5.11).

Проверка соответствия выборок нормальному распределению выполнена по критерию согласия А. Н. Колмагорова. Для кругов твердостью СМ1 он равен 0,65, для кругов твердостью С2 — 0,95; для кругов твердостью СТ1 — 0,91. При уровне значимости 0,1 гипотеза соответствия подтверждается для двух характеристик кругов.

Анализ теоретических и экспериментальных кривых

показывает, что величина максимума частости значительно зависит от твердости абразивного инструмента. С увеличением твердости значение частости в максимуме уменьшается, среднее значение и дисперсия сил закрепления абразивных зерен увеличиваются. Для

кругов твердостью СМ1 средняя величина = 24Я, су^ = (6,1)", для кругов С2 — Rg = 44,1Я, су^ = (11,2)[1], для кругов СТ1 — Rg =65,6Я, °R = (14,4)2.

С увеличением твердости на одну степень прочность закрепления зерна в круге увеличивается примерно в 1,2… 1,4 раза. В работе [100] значения сил закрепления абразивных зерен и их дисперсий приведены с учетом различия направления и точки приложения сил, действующих на зерно при строгании и микрорезании.

Если принять, что прочность закрепления абразивного зерна в круге распределена по закону, близкому к нормальному, то вероятность разрушения единичного зерна определится по зависимости

![]()

![]()

P(Rg<Pg) =

|

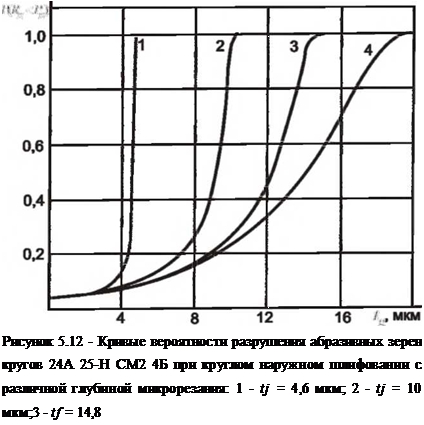

Вероятность вырывания абразивного зерна в круге и его разрушения с увеличением глубины резания наиболее значительно возрастает для малых значений t. j, рис. 5.12.

мкм; 4 — tj = 20 мкм

В этом случае почти все абразивные зерна достигают максимальной глубины резания, при которой подача, компенсирующая износ круга, уравнивается с размерным износом единичных абразивных зерен. На вершинах абразивных зерен появляются значительные площадки износа.

Зерна перестают резать, они пластически деформируют металл. Такой процесс наиболее характерен при шлифовании мелкозернистыми кругами с малыми поперечными подачами. Затупившиеся абразивные зерна пластически деформируют

тончайший слой заготовки, сминая гребешки шероховатости. При этом достигается шероховатость поверхности Ra =0,02…0,04 мкм.

Образование значительных площадок износа на абразивных зернах наблюдается при всех видах шлифования в случае увеличения прочности абразивного зерна и прочности закрепления его в круге. Так, при обдирочном шлифовании высокотвердыми кругами площадки износа на абразивных зернах видны невооруженным глазом и сравнимы по величине с размером зерна. Все они лежат примерно на одинаковом расстоянии от центра вращения круга. Этот случай описывается предложенной моделью, когда силы закрепления зерен в круге значительно больше сил, действующих на единичное абразивное зерно.

С увеличением t. j кривые вероятности выпадения абразивного

зерна приобретают более плавный вид. Для увеличения t. j

необходимо увеличить подачу, компенсирующую износ круга. С увеличением такой подачи более быстро возрастает глубина резания, силы, действующие на абразивное зерно, уравновешиваются силами его закрепления в круге. Абразивные зерна, для которых силы резания оказываются больше сил закрепления, вырываются и выпадают. Так, при tg = 0,02 мм уже при глубине микрорезания tgj = 0,01 мм из

связки вырывается и разрушается около 22% зерен, а при / • =0,015

мм около 60%. При увеличении глубины резания до 0,018 мм выпадает и разрушается около 92% зерен. Площадки износа на абразивных зернах с увеличением t. j будут уменьшаться. Острые абразивные зерна меньше деформирует металл, оставляют более глубокие риски, затупившиеся зерна выкрашиваются — происходит процесс самозатачивания круга.