5Л. Анализ работы единичных зерен в круге

Закономерности образования микрорельефа поверхности круга и износа абразивного инструмента непосредственно связаны с работой единичных абразивных зерен. В основе механизма их износа лежат явления адгезии, диффузии, абразивного разрушения, пластического течения тончайших поверхностных слоев, размягченных под действием высоких контактных температур и давлений, химического воздействия на абразив окружающей среды и обрабатываемого материала. Под действием механических и температурных напряжений происходит растрескивание, скалывание режущих кромок, выкрашивание из связки отдельных абразивных зерен и целых комплексов.

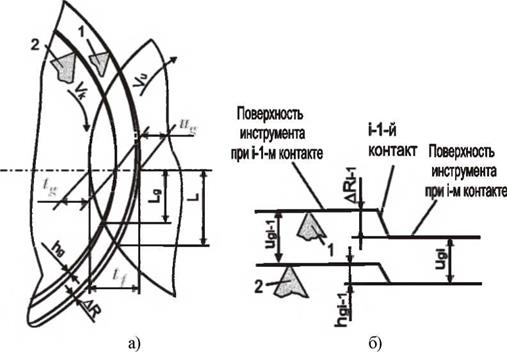

Механизм износа единичных абразивных зерен и явления, возникающие при контакте зерна с материалом, наиболее детально изучены в работах Т. Н. Лоладзе, Г. В. Бокучавы [14, 68, 69], Н. И. Богомолова [13] и других исследователей [8, 48, 157, 158]. Механизм же износа абразивного инструмента в целом до настоящего времени не имеет столь четкого логического представления. Для его описания весьма перспективным является использование динамических теоретико-вероятностных моделей процесса шлифования. Рассмотрим работу зерна, вершина которого расположена на расстоянии uv от условной наружной поверхности

инструмента, рис. 5.1, а. Если и? >tf, то при вращении инструмента

вершина проходит за пределами зоны контакта заготовки с кругом, зерно выполняет вспомогательные функции, образуя внутреннюю конструкцию инструмента и удерживая от выпадения вышележащие абразивные зерна. Активная деятельность зерна проявляется после того, как оно начнет проходить через зону контакта. Глубина микрорезания единичным абразивным зерном в основной плоскости

tv для любого контакта инструмента с заготовкой равна

lg=tf~ug — (51)

Проанализируем работу двух абразивных зерен, вершина первого из которых находится на условной рабочей поверхности инструмента, второго — на расстоянии и по глубине инструмента (см. рис. 5.1, а).

|

Рисунок 5.1- Схема к анализу работы единичных абразивных зерен шлифовального круга |

Вполне очевидно, что при одном контакте износ первого зерна будет больше износа второго, так как длина его траектории движения в зоне больше и, кроме того, вероятность контакта его вершины с материалом так же больше. В связи с этим расстояние между вершинами будет уменьшаться при каждом новом контакте инструмента с заготовкой.

Для /-го контакта, как следует из размерной цепи рис. 5.1,6,

Ugj — нgj~ і — А/^у_], (5.2)

где де/_і и и j — координаты вершины зерна до /-1-го и /-го

контактов; Д/^-і и /г -_j — радиальный износ крута и износ вершины

зерна при выполнении / -1-го (до начала / — го) контакта.

С уменьшением расстояния и будет увеличиваться глубина

микрорезания. В соответствии с зависимостью (5.1)

tgi =tfi~11 gi =tfi~11 gi-1 ~~ hgj-1 + Щ-і ■ (5.3)

Принимая во внимание, что tj = tj)_ +At ^ и t | = /gJ_i + приведем уравнение (5.3) к виду

(а, = tgi-1 + A/у; + ARM ~~ ^g/-i • (5-4)

При обработке металлов резанием в стадии установившегося износа обычно принимается, что размерный износ инструмента пропорционален величине относительного износа hg0 [26] и пути

резания Lp, уравнение (2.4). Величина относительного износа /??0

зависит от марки инструментального материала и обрабатываемой заготовки. По данным работ [14, 170] износ абразивного зерна увеличивается с увеличением глубины микрорезания. Для скорости 17=35,7 м/с при микрорезании закаленной стали зернами из электрокорунда белого получена зависимость

hgо = 0,00225/g.

Длина пути резания единичным абразивным зерном не равна размерам зоны контакта по траектории его движения. Так, абразивное зерно, наиболее удаленное от центра вращения круга, может контактировать с материалом либо в точке С (см. рис. 4.1, б), если попадет на один из наибольших выступов, либо значительно ближе к основной плоскости, если попадет во впадину шероховатости поверхности. Для абразивных зерен, находящихся ближе к центру вращения круга, контакт с материалом при / — м обороте круга вообще может не наблюдаться, если абразивное зерно попадет во впадину микронеровностей. Длина пути резания единичным абразивным зерном Lpi может быть установлена только на основе анализа

вероятности контакта вершин зерен с материалом. Вероятность контакта вершины абразивного зерна с материалом 1 в любой области зоны вычисляется по пределу отношений суммы длин отрезков bmj, заполненных материалом, к длине сечения L,

стремящейся к бесконечности (см. рис. 3.5), что по определению совпадает с вероятностью неудаления материала:

Рк=Р(М) = 1-Р(М),

где вероятность удаления материала определяется по зависимостям (4.41) и (4.43) при подстановке вместо у -_^ текущего значения

расстояния от верхней границы слоя шероховатости поверхности до вершины абразивного зерна при его прохождении зоны контакта

_2 _2 УН <-n) = tgi-j-=vtTAR-hg~.

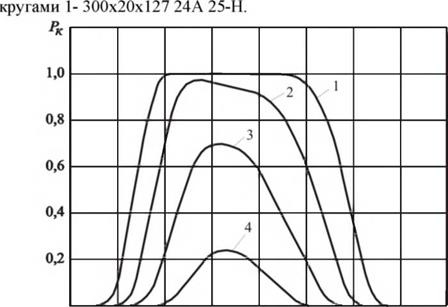

На рис. 5.2 приводятся зависимости вероятности контакта абразивного зерна с материалом заготовки при прохождении зерном зоны обработки. Зависимости построены для рассмотренного ранее примера шлифования образцов из закаленной стали диаметром 48 мм

|

-0,6 -0,4 — ОД О ОД 0,4 0,6 z, мм Рисунок 5.2 — Вероятность контакта вершины абразивного зерна с обрабатываемым материалом при круглом наружном шлифовании: 1 — tig = 0 ; 2 — и = 2 мкм; 3 — ug = 4 мкм; 4 — // g = 6 мкм |

Вероятность контакта вершины абразивного зерна с металлом значительно зависит от его положения в зоне резания. Для наиболее удаленного от центра круга абразивного зерна при его движении от точки входа в зону контакта к основной плоскости (см. рис. 5.1, а), что соответствует уменьшению z, наблюдается резкое увеличение вероятности контакта. При расстоянии от вершины абразивного зерна до основной плоскости z = 0,1…0,2 мм величина вероятности асимптотически приближается к единице. В зоне линии центров при z = -0,4…0,2 мм она сохраняется постоянной, равной единице. При z < -0,4 мм вероятность контакта резко уменьшается и в точке В асимптотически приближается к нулю. Для всех значений z, при которых вероятность равна единице, абразивное зерно будет обязательно находиться в контакте с материалом. Для всех значений z, при которых вероятность меньше единицы, контакт абразивного зерна с материалом может иметь или не иметь место.

Кривые вероятности контакта абразивного зерна с обрабатываемым материалом для зерен, расположенных на расстоянии и от условной наружной поверхности инструмента, имеют более плавный характер. У них нет столь выраженного линейного участка в области основной плоскости, при всех значениях z вероятность контакта меньше единицы. Все кривые расположены внутри кривой и = 0 и имеют меньшую протяженность, максимум всех кривых смещен в сторону отрицательных значений z и уменьшается по величине с увеличением и.

С учетом вероятности контакта вершины абразивного зерна с материалом средняя длина пути резания на і — м обороте круга определяется

где Lgj — расстояние от основной плоскости до точек входа в зону и

выхода из зоны абразивного зерна при / — м контакте круга с заготовкой.

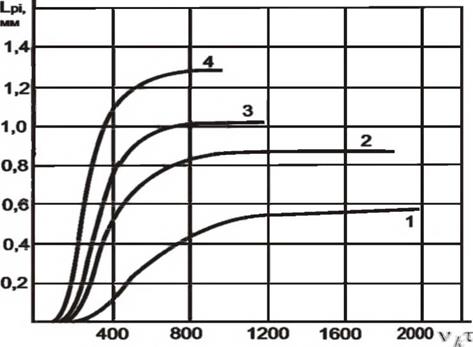

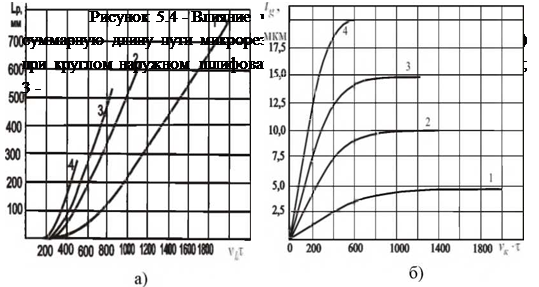

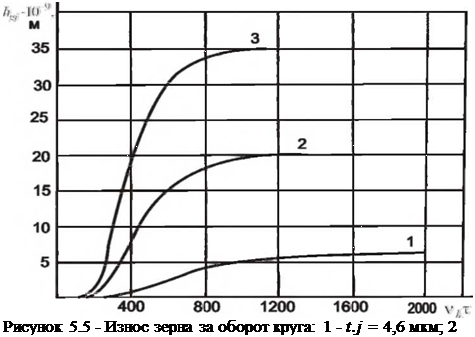

Численное решение интеграла (5.5) по методу Симпсона и разностного уравнения (5.4) получены на ЭВМ для случая шлифования образцов из закаленной стали диаметром 50 мм кругами 1-300x20x127 24А 25-Н СМ2 Б. Скорость круга при расчетах была принята равной 35 м/с, скорость заготовки — 0,25 м/с, максимальная глубина микрорезания — 0,005; 0,01; 0,015; 0,02 мм. Результаты вычислений рассмотрены на рис. 5.3,5.4и5.5.

|

Рисунок 5.3 — Влияние числа контактов круга с заготовкой на длину пути микрорезания абразивным зерном при шлифовании закаленной стали кругами 24А 25-Н СМ2 4Б: 1 — tj = 4,6 мкм; 2 — tj = 10 мкм; 3 — tj = 14,8 |

мкм; 4 — tj = 20 мкм

Вероятность контакта вершины зерна с металлом, длина пути резания (см. рис. 5.3 и 5.4, а), глубина микрорезания (рис. 5.4, б), износ зерна (рис. 5.5) с увеличением числа контактов поверхности инструмента с обрабатываемой заготовкой увеличиваются. Кривые отображают динамику работы зерна в круге, начиная с момента его активизации.

|

tj-= 14,8 мкм; 4 — tj = 20 мкм

При первых 100 — 200 касаниях вероятность контакта абразивного зерна с металлом и длина пути резания практически равны нулю, вершина зерна не изнашивается, глубина микрорезания увеличивается почти пропорционально і = vkx. С увеличением

глубины микрорезания абразивное зерно все дальше проникает в зону резания, увеличивается вероятность его контакта с обрабатываемым материалом и длина пути резания. Вершина зерна начинает более интенсивно изнашиваться, её продвижение по глубине замедляется. При дальнейшем увеличении времени работы инструмента размерный износ вершины зерна на і — м касании все более приближается к величине радиального износа круга, а приращение глубины микрорезания стремится к нулю. Цикл активной работы зерна заканчивается при его разрушении под действием сил и температур, возникающих при микрорезании.

В выполненном анализе динамики затупления режущих кромок абразивных зерен использована эмпирическая зависимость относительного износа от глубины микрорезания. Для процессов с

|

преобладанием абразивного разрушения режущих кромок аналитическим расчетом получено уравнение, позволяющее вычислять И{) для различных условий шлифования.

tf= 10 мкм; 3 ~ tf = 14,8 мкм

При определении относительного износа была взята известная в теории трения [61] зависимость

где судг — нормальное давление на поверхности контакта; С/, — коэффициент, зависящий от материалов контактирующих тел; На — твердость (микротвердость) материала при температуре трения.

Влияние температуры 7тах на микротвердость исследовано в работах [68, 69]. С достаточной степенью точности зависимость аппроксимируется уравнением

На=Ае

На=Ае

Значения коэффициентов и а получены обработкой экспериментальных данных методом наименьших квадратов [68,69]. Для электрокорунда 4=19 ГПа, а =0,0013, для карбида кремния зеленого ^4=10,8 ГПа, а =0,0021.

Максимальная температура поверхностных слоев абразивного зерна, определяется по уравнениям работы [57]:

где с/, — интенсивность теплоподвода; а — коэффициент

температуропроводности материала заготовки; Хи — коэффициент теплопроводности материала; є — коэффициент, зависящий от материалов взаимодействующих тел; хк — время контакта зерна с материалом; Sk — площадь теплового источника.

|

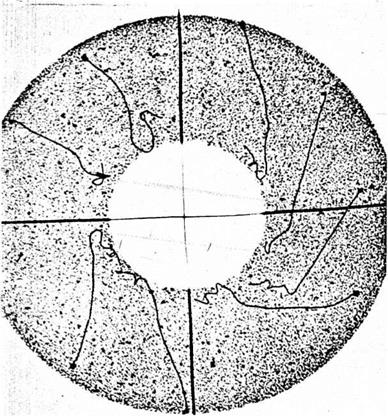

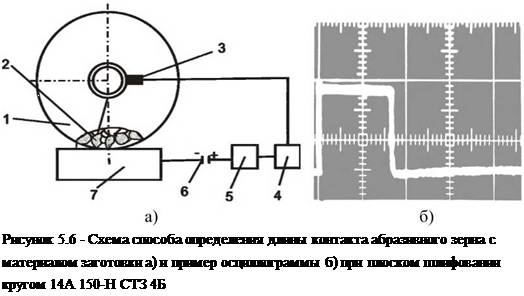

При экспериментальных исследованиях закономерностей износа о длине нути резания единичным зерном обычно судят по длине единичных стружек и длине рисок, оставшихся на поверхности [32, 90]. Более точную количественную оценку обеспечивает предложенный способ определения длины и числа единичных срезов (авторское свидетельство № 638456). Он основан на непосредственном измерении времени контакта абразивного зерна с металлом, рис. 5.6, а.

Для осуществления данного способа изготавливают абразивный инструмент 1 со специальными токопроводными зернами 2. Токопроводные зерна получают дроблением и рассевом металлокерамики. Инструмент изготавливают на органической (бакелитовой) связке. После засыпки в форму и выравнивания половины массы токопроводные абразивные зерна с припаянными проводками укладывают в радиальном направлении, форма засыпается остальной массой. После прессования круг проходит обычную термическую обработку. Положение токонроводных зерен в круге определяется по рентгенограмме, рис. 5.7.

|

Рисунок 5.7 — Рентгенограмма шлифовального круга с токопроводными абразивными зернами |

При установке круга на станок токопроводные зерпа через токосъемник 3 (см. рис. 5.6, а) подсоединяют к источнику постоянного тока. При каждом контакте зерна с обрабатываемым металлом

замыкается электрическая цепь. Число возникающих за проход импульсов регистрируется программно-реверсивным счетчиком 4 , а длительность и форма заданного по счетчику импульса — запоминающим осциллографом 5. Примеры осциллограмм,

полученных при плоском шлифовании на станках ЗГ71 образцов из стали 45 кругами 1-200x20x75 14А 150 СТЗ 4Б с токопроводными зернами из Т15К6 при скорости круга 28 м/с, скорости стола 0,1 м/с, приводятся на рис. 5.6, б.

В таблице 5.1 дано сопоставление расчетных и

экспериментальных значений длины пути резания при шлифовании заготовок с различными вертикальными подачами.

|

Таблица 5.1 — Длина траектории и пути резания при плоском шлифовании

|

Обращает внимание, что при врезании и при выходе из зоны резания контакт зерна с металлом может носить прерывистый характер, а длительность импульсов различна и существенно отличается от времени прохождения зерном зоны обработки. Как экспериментальная, так и теоретическая длина контакта для всех подач в 1,8…2,5 раза меньше длины траектории движения вершины зерна в зоне резания.

На основе предложенного способа и методов анализа рельефа поверхности инструмента [111] на базе плоскошлифовального станка спроектирована и изготовлена установка для исследования износа абразивного инструмента. Кроме станка и перечисленных ранее приборов она включает: приспособление для записи профилограмм поверхности инструмента; устройство для наблюдения и фотографирования рабочей поверхности круга, которое одновременно служит для его ориентации относительно иглы тензометрической пластины и обеспечивает снятие профилограмм в одном и том же сечении.

При исследовании закономерностей работы единичных абразивных зерен наблюдения ведутся как за токопроводными, так и обычными абразивными зернами. В начале опытов за счет правки круга обеспечивается требуемое заглубление токопроводного зерна относительно условной наружной поверхности инструмента. Для анализа выбираются обычные зерна, вершины которых лежат на уровне токопроводного зерна. При шлифовании токопроводное зерно является как бы индикатором, оно поставляет информацию об условиях контакта зерен с обрабатываемым металлом.

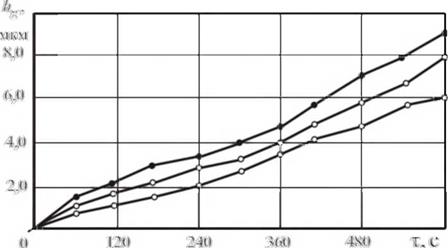

Выполненные исследования подтверждают рассмотренные ранее закономерности. С увеличением времени работы инструмента увеличивается размерный износ вершин зерен, уменьшается их расстояние до условной наружной поверхности инструмента, рис. 5.8.

|

|

Электрокорунд —. Tmo,«pom>,u. t>c

юр ПО

Рисунок 5.8 — Износ единичных абразивных зерен при плоском шлифовании образцов из стали 45 кругами 14А 150-Н СТЗ 4Б

При работе инструмента не все абразивные зерна достигают нулевого уровня, что связано с изотропностью их физических свойств и различием в величине относительного износа. С изменением режима резания скорость износа вершин зерен изменяется, общий же характер зависимостей сохраняется