Процесс формообразования при шлифовании существенно отличается от аналогичных процессов при резании лезвийными инструментами. При обработке лезвийным инструментом, например при точении, в серийном и массовом производствах шероховатость поверхности, точность, физико-механическое состояние поверхностного слоя при выполнении одной операции, как правило, обеспечиваются за один проход. При шлифовании для формирования заданных параметров качества обычно бывает недостаточно одного контакта поверхности с инструментом. Рассматривая пример назначения режима на обработку ступенчатого валика, Г. Б. Лурье [71, 115] показывает, что при шлифовании заготовки припуск (0,3 мм) целесообразно разбить на две части, которые удаляются с различной интенсивностью съема металла. Первая часть припуска снимается за 17 двойных ходов, вторая — за 22 двойных хода. При продольной подаче 0,5 от высоты круга произвольно выбранный участок поверхности будет контактировать с кругом при одном двойном проходе четыре раза. Число встреч участка поверхности с кругом при съеме первой части припуска будет равно 68, при съеме второй части — 88. При врезном шлифовании заготовок с тем же припуском обрабатываемая поверхность будет контактировать с кругом при съеме первой его части — 36 раз, при съеме второй части — 42 раза.

Таким образом, для рассматриваемого примера параметры качества формируются за 156 и 78 контактов поверхности с кругом.

Анализ данных табл. 4.1 показывает, что при изменении элементов режима в достаточно широких пределах глубина микрорезания в 3 — 10 раз больше радиального съема материала за одно касание круга с заготовкой. Если при первом контакте поверхности с кругом, например, для режима 3, абразивные зерна внедряются в металл на глубину до 5,52 мкм, то следы от этих зерен будут полностью удалены только при съеме припуска по величине большем 4,95 мкм, т. е. через 9 последующих контактов поверхности с кругом.

Таким образом, рассмотренные примеры свидетельствуют, что при обработке абразивными инструментами материал фиксированного уровня переходной области снимается за ряд последовательных контактов поверхности с инструментом. При каждом новом обороте заготовки через сечение проходит новая группа абразивных зерен. Координаты их траекторий по оси X не зависят от координат траекторий движения зерен предшествующих контактов, что позволяет изучать совместное воздействие зерен последовательных проходов (оборотов) как независимых процессов.

Для таких процессов вероятность удаления материала вычисляется по уравнению (4.19), которое для рассматриваемого случая принимает вид

Р(М) = 1 — е~ао~а’~а2 t (4 39)

где afj, а2,…,а — — показатели, характеризующие изменение

вероятности удаления материала после первого, второго и т. д. касаний поверхности заготовки с кругом; а() — показатель,

определяющий исходное состояние поверхности.

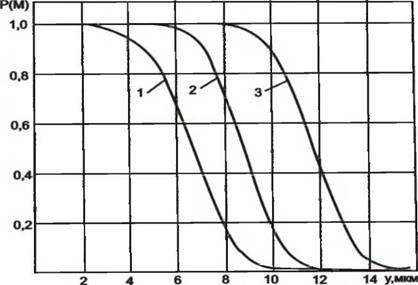

На рисунке 4.17 рассмотрены закономерности изменения вероятности удаления металла от числа касаний заготовки с кругом. Зависимости построены для случая шлифования образцов из закаленной стали кругами из электрокорунда зернистостью 25 при скорости круга 35 м/с, скорости заготовки 0,25 м/с, диаметре круга 300 мм и диаметре заготовки 50 мм. Показатель а0 для всех участков исходной поверхности принят равным 0.

|

Рисунок 4.17 — Влияние числа контактов поверхности с кругом на вероятность удаления материала: 1,2,3 — число контактов |

Уже при первом касании заготовки с кругом вероятность удаления металла для участков, лежащих на первоначальной поверхности, приближается к единице.

С увеличением расстояния от поверхности вглубь заготовки вероятность удаления материала уменьшается, а при у = / у

становится равной 0. Для второго касания кривая вероятности удалена от начала координат на величину радиального съема металла после первого и второго касаний. Для третьего касания кривая вероятности удалена от начала координат на расстояние радиального съема за три касания. Величина радиального съема металла после второго касания несколько больше, чем после первого касания. Для последующих касаний при сохранении режима обработки постоянным величина радиального съема, форма и протяженность кривой вероятности удаления материала стабилизируются.

Для неустановившегося процесса изменение элементов режима резания будет приводить к изменению вероятности удаления

материала, шероховатости поверхности и радиального съема на каждом обороте заготовки. Обозначим за у расстояние до уровня

при выполнении j — го контакта, за у^ — после контакта. Схема

изменения состояния поверхности при трех последовательных контактах заготовки с кругом приведена на рис. 4.18.