На процесс образования микрорельефа поверхности существенное влияние оказывают пластические деформации, имеющие место при микрорезании единичными зернами. По данным Н. И. Богомолова [13] и других исследователей, при микрорезании металлов поперечный профиль царапины всегда имеет след от округленной части зерна и навалы по краям. Эти навалы являются результатом пластического деформирования металла. Доля оттесненного металла увеличивается с увеличением радиуса округления, угла заострения при вершине зерна и пластичности обрабатываемого материала. Для количественной оценки влияния пластических деформаций на обрабатываемость металлов Н. И. Богомолов ввел коэффициент стружкообразования Кс [13], равный отношению объема материала, удаляемого в виде стружки, к теоретическому объему царапины.

Пластическая деформация материала, сопровождающая процесс микрорезания единичным абразивным зерном, оказывает

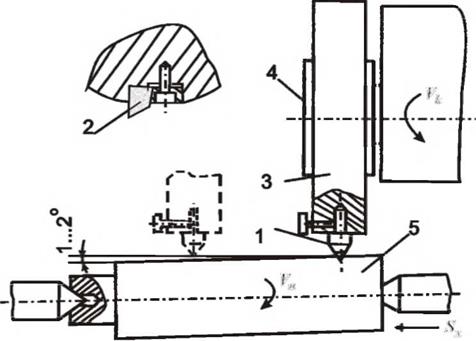

существенное влияние на вероятность удаления материала и шероховатость обработанной поверхности. Наиболее детально процесс пластического деформирования металлов изучен при микрорезании полированной поверхности относительно крупными кристаллами алмаза, корунда, карбида кремния с правильной геометрией. Менее изучены процессы пластического деформирования абразивными зернами шлифовального круга. Для экспериментальной оценки влияния деформаций на коэффициент стружкообразования и микрорельеф шлифованной поверхности выполнены опыты по микрорезанию образцов из стали 9X2 HRC =55…60 алмазным индентором с углом при вершине 136°, радиусом округления 60 мкм и зернами элемента шлифовального круга 63 С 6-Н СМ ВП высотой 10 мм, углом при вершине 45°. При проведении опытов элемент круга 2 (алмазную пирамиду 1) закрепляли в металлическом диске 3, установленном на планшайбе 4 кругло шлифовального станка, рис. 4.7. Влияние деформаций на шероховатость поверхности оценивали коэффициентом увеличения микронеровностей К д>, который

определяли по отношению высоты образующихся неровностей к глубине царапины. При микрорезании алмазной пирамидой для получения рисок с разной глубиной ось образца отклонялась поворотом стола от линии её движения на 1 — 2°. Микрорезание пирамидой проводили при четырех скоростях, 6, 10, 20 и 38 м/с. Микрорезание зернами элемента шлифовального круга выполняли при скорости 35 м/с, скорости детали 0,66 м/с, продольной подаче Sv = 10 мм/об, поперечной подаче Sv = 0,05 мм/ход.

|

Рисунок 4.7 — Схема наладки круглошлифовального станка при выполнении опытов по микрорезанию единичными абразивными зернами и элементом шлифовального круга |

При таком режиме резания за один оборот диска поверхность детали перемещается на 18 мм, следы от отдельных касаний элемента круга располагаются в шахматном порядке, не накладываясь друг на друга. Все опыты проводили при подаче в зону резания СОТС, в качестве которой использовали 3% раствор кальцинированной соды. Профиль единичных царапин в поперечном сечении записывали на профило графе-профилометре модели 201. Коэффициент стружкообразования оценивали отношением суммы площадей сечений навалов ^ и S2 к площади сечения царапины S. Замер площадей, V|, S2 и S проводили по профило граммам планиметром модели ПП — 2К.

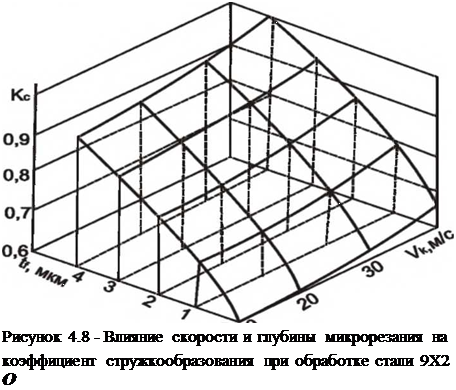

На рис. 4.8 приводятся зависимости коэффициента стружкообразования от скорости и глубины микрорезания.

Коэффициент стружкообразования увеличивается с увеличением глубины микрорезания и скорости индентора. Скорость резания влияет на коэффициент стружкообразования в значительно меньшей степени, чем глубина микрорезания. Математической обработкой экспериментальных данных по 120 опытам установлена зависимость коэффициента стружкообразования от скорости и глубины микрорезания

Кс -0,34$VM“; 1%, =0,58; =0,22,

|

где /у и /у — коэффициенты корреляции.

Анализ профилограмм поперечных сечений царапин, полученных при микрорезании абразивными зернами круга, свидетельствует, что характер пластических деформаций металла несколько отличен от наблюдаемого при микрорезании индентором правильной формы и строго ориентированным в пространстве. При микрорезании поверхности абразивными зернами круга обращает на себя внимание большой разброс значений площадей навалов, что связано с многообразием форм единичных зерен и их расположения на

рабочей поверхности инструмента. Для большинства единичных рисок площади навалов по краям рисок справа и слева неравны друг другу. Встречаются единичные риски, у которых навалы имеются только с одной стороны.

Коэффициент стружкообразования при микрорезании зернами круга, как и алмазным индентором, увеличивается с увеличением глубины внедрения абразивных зерен. Коэффициент микронеровностей с увеличением глубины уменьшается.

Обработкой экспериментальных данных 80 опытов были установлены зависимости коэффициента стружкообразования и коэффициента неровностей KR от глубины микрорезания

Кс=0,66У18; ^=1,25 г0/1;^=0,44; =0,57.

Таким образом, пластические деформации при микрорезании приводят к снижению доли удаляемой части металла. С целью повышения точности при вычислениях вероятности удаления материала необходимо учитывать только ту часть сечения абразивного зерна, в пределах которой материал удаляется в виде стружки, для этого в первом приближении достаточно умножить размеры профилей вершины абразивных зерен на коэффициент стружкообразования Кс.