Из анализа работы единичного зерна при шлифовании следует, что проходя зону контакта заготовки с кругом, оно может срезать материал, если попадает на один из выступов шероховатости поверхности, или не срезать его, если попадет в одну из впадин шероховатости. При встрече зерна с выступом увеличивается доля удаленной части материала. Если зерно попадает во впадину, то материал не снимается, но вероятность его удаления потенциально увеличивается, так как повышается вероятность попадания на выступ последующих абразивных зерен.

Для установления связи вероятности удаления материала с числом и геометрией абразивных зерен рассмотрим процесс обработки, когда вершины зерен расположены на одном уровне и внедряются в материал на одинаковую глубину, рис.4.4. Принятое допущение не является основой при анализе процессов удаления материала и будет снято при последующих выводах. В качестве модели вершины зерна может быть взята любая из известных (модель в виде параболоида, конуса, конуса со срезанной вершиной, конуса с закругленной вершиной, шара).

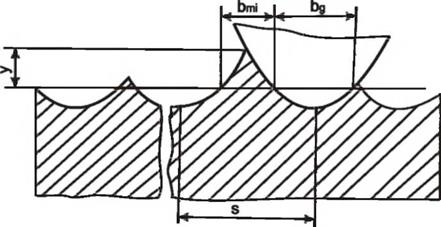

|

Рисунок 4.4 — Схема микрорельефа поверхности к вычислению вероятности удаления материала |

Расстояние между траекториями движения вершин абразивных зерен s может быть определено на основании уравнений простейших (или стационарных) пуассоновских потоков теории массового обслуживания. Рассматривая расположение единичных абразивных зерен на элементарных площадках, можно отметить, что две соседние вершины не могут быть сколь угодно близки друг к другу (см. рис.2.8), так как зерна являются твердыми телами и имеют определенные размеры. Расстояние между вершинами на элементарной площадке инструмента с точки зрения теории массового обслуживания не является простейшим потоком, а относится к потокам ординарным. Однако при шлифовании через сечение за период его контакта с кругом проходит значительное число элементарных площадок. Так, при длине зоны контакта 2L = 0,5 мм (см. рис.4.1), скорости круга 30 м/с и скорости заготовки 0,25 м/с через сечение проходит 60 площадок размерами 1×1 мм. Из теории массового обслуживания следует, что при суммировании большого числа ординарных потоков с практически любым последствием получается поток, сколь угодно близкий к простейшему.

Для простейших потоков интервалы между двумя соседними событиями, в рассматриваемом случае расстояния между двумя соседними траекториями движения вершин абразивных зерен s, распределены по показательному закону

f (4.14)

где f(s) — плотность вероятностей распределения случайной

величины S.

Зависимость (4.14) справедлива и для случая, когда абразивные зерна имеют различную глубину микрорезания, так как их положение в направлении, перпендикулярном вектору скорости, не зависит от расстояния вершины до центра вращения круга.

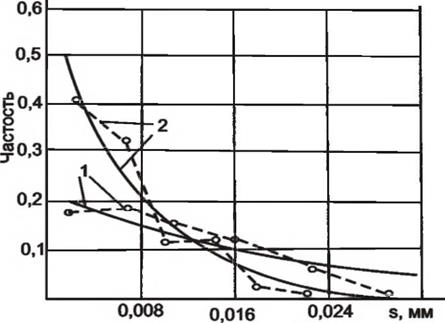

Для экспериментальной проверки зависимости (4.14) определили расстояния между единичными абразивными зернами на поверхности кругов из карбида кремния зеленого зернистостью 25. Расстояния вычисляли как разность координат вершин зерен, которые замерили на большом инструментальном микроскопе на участках круга шириной 1,8 мм, длиной 5 и 10мм. Полученные экспериментальные данные по частости расстояний приведены на рисунке 4.5 пунктирными линиями (кривые 1 и 2)

|

Рисунок 4.5 — Расчетные (——— ) и экспериментальные (—-) значения частостей расстояний между траекториями движения вершин абразивных зерен |

Сопоставление расчетных значений частостей (сплошные линии на рис. 4.5) с экспериментальными показывает на их хорошее соответствие. В интервале до 0,016 мм отклонения экспериментальных значений от расчетных не превышают 30%.

Рассматривая положение единичных рисок на обработанной поверхности (см. рис. 4.4), можно отметить, что на участке сечения на уровне у от максимального выступа профиля материал в промежутке между соседними рисками остается неудаленным, если расстояние между ними будет больше суммы половины размеров профилей абразивных зерен, прошедших справа и слева от выступа шероховатости. Если контуры вершин зерен равны и симметричны, то ширина і — го выступа шероховатости поверхности вычислится по зависимости (3.14).

Математическое ожидание ширины выступа и вероятность удаления материала определятся по уравнениям (3.18) и (3.12) при

Для вычисления вероятности удаления материала в более общем случае допустим, что через сечение проходят две группы зерен. Первая имеет математическое ожидание и внедряется на глубину /], вторая имеет математическое ожидание А2 и внедряется на глубину t2.

Если бы абразивные зерна проходили по различным участкам поверхности, то вероятность удаления материала в каждом случае определялась бы по уравнению (4.15)

Р(МХ) = l-exp(-^^j); Р(М2) = 1-exp(-A26g2).

При прохождении первой и второй групп зерен по одному участку используем зависимости вычисления вероятности удаления материала при совмещении процессов формообразования. Прохождение первой и второй групп зерен являются событиями

независимыми. При совмещении независимых событий справедливо уравнение (3.24), которое для рассматриваемого случая принимает вид

Р{М +Mi) = !-exp(-^gi — X2bgi)-

Подобные зависимости могут быть записаны как для нескольких групп зерен, так и для всей их совокупности, если каждое будет иметь свою глубину микрорезания. В общем случае вероятность удаления материала определяется

Зависимость вида (4.16) может быть получена непосредственно из уравнения (3.20) вероятности удаления материала, которое рассмотрено при анализе закономерностей отображения поверхностей резания в материале заготовки. В соответствии с четвертым

принципом анализа, сформулированном в первом разделе, и принятыми в его основу положениями статистической физики сумма математических ожиданий расстояний от впадин поверхностей резания до точек пересечения с выступом микронеровности равна математическому ожиданию ширины поверхности резания

M[Xj_ і ] +M[Xj ] = M[bg ],

а расстояния между поверхностями резания распределены по показательному закону, уравнение (4.14). На основании этого уравнение для вычисления математического ожидания ширины выступа (3.20) запишется

00

МЬт] = { {s-M[bg})Xe~ksds. (4.17)

M[bg]

После проведения аналогичных (3.20) преобразований получим

Р(М) = l-e~UIlbg], (4.18)

что совпадает с выводом (4.16).

Зависимость (4.16) была впервые предложена автором в работе [94] (1971 год). Несколько позднее похожие зависимости были

получены также А. В. Королевым [54] (1975 год) и О. Б. Федосеевым [134] (1975 год).

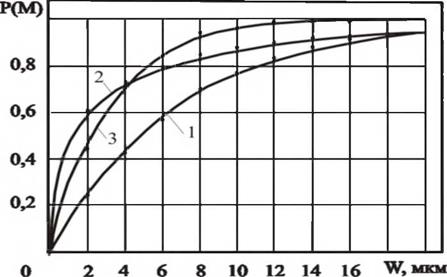

На рис. 4.6 приводится сопоставление расчетных и экспериментальных значений вероятности удаления материала для трех вариантов: а) при моделировании вершин зерна конусом и расположении вершин на одном уровне (кривая 1); б) при моделировании параболоидом вращения и расположении на одном уровне (кривая 3); в) при моделировании параболоидом и расположении на трех уровнях (кривая 2).

|

Рисунок 4.6 — Изменение вероятности удаления материала по глубине слоя шероховатости при моделировании вершины зерна: 1 — конусом, X = 50; 2 — параболоидом, X = 50; 3 — параболоидом с расположением зерен на трех уровнях, X = 100 |

Экспериментальные данные были получены наложением профиля вершин на исследуемый участок. Положение каждой вершины вдоль числовой оси выбиралось с соблюдением показательного закона распределения. Сопоставление показывает, что расчетные и экспериментальные значения вероятности удаления материала полностью соответствуют друг другу. Точки, определяющие экспериментальные значения вероятности,

совместились с теоретическими кривыми для всех рассмотренных вариантов. Предложенные зависимости являются функциональными. Они справедливы для любой формы зерна и применимы для случая, когда абразивные зерна расположены на поверхности круга на различных расстояниях от его центра вращения. Зависимости позволяют провести анализ влияния на вероятность удаления материала формы единичных зерен и их распределения по поверхности инструмента.

С изменением формы изменяются геометрические параметры единичных срезов. При моделировании зерна параболоидом вращения с увеличением расстояния от линии впадин к поверхности наблюдается более значительное увеличение вероятности удаления материала в сравнении с моделями, в которых форма зерна аппроксимируется конусом. Это объясняется большими значениями ширины профилей зерен в виде параболоида вращения. Более значительное увеличение вероятности удаления материала наблюдается также, если абразивные зерна расположены на одном уровне. В этом случае все абразивные зерна участвуют в резании и снимают по ширине более равномерные стружки. При расположении абразивных зерен на разных уровнях они внедряются в материал на различную глубину. Зерна, расположенные ближе к центру вращения круга, снимают более тонкие стружки. Вероятность удаления материала вследствие этого уменьшается.