4. ДИНАМИЧЕСКАЯ ВЕРОЯТНОСТНАЯ МОДЕЛЬ УДАЛЕНИЯ МАТЕРИАЛА НРН ШЛИФОВАНИИ

4Л Схема и размерный анализ процесса шлифования

Практическое использование основных теоретических

положений, сформулированных в разделах 1, 2, 3, рассмотрим на примере анализа процессов формообразования поверхностей при чистовом и тонком шлифовании. Для выражения основных

зависимостей динамической модели через технологические факторы в параметрическом виде необходимо более детальное исследование взаимодействия инструмента и заготовки.

При шлифовании материал удаляется с обрабатываемой поверхности в зоне контакта заготовки с кругом, которая представляет собой область взаимного проникновения абразивных зерен круга в материал заготовки и гребешков материала в промежутки между вершинами абразивных зерен.

К параметрам состояния зоны (см. табл. 1.1) относятся её размеры и форма, соотношение удаленной и неудаленной частей материала в каждой области зоны, физические процессы формообразования в том числе: стружкообразования, тепловыделения, пластических деформаций обрабатываемого материала, износа и разрушения инструментального материала, физического и химического воздействия на компоненты СОТС.

К выходным переменным зоны относятся силы резания, параметры теплового потока, поля поверхностей резания и поля вторичных процессов, скорость износа абразивного материала и ряд других переменных.

Распределение тепловых потоков, физико-механические свойства обрабатываемого и инструментального материалов в зоне контакта, процессы стружкообразования достаточно полно рассмотрены в работах [1, 14, 18, 32, 56, 57]. Изучение взаимодействия инструмента и заготовки при шлифовании обычно выполняют, предварительно выдвинув гипотезу о форме единичных срезов. Так, например, Е. Н. Маслов [74] полагает, что при шлифовании возникают запятообразные срезы, И. М. Брозголь [18] — в виде сегмента, Л. А. Глейзер [32] допускает возможность тех и других видов срезов. Из выполненного анализа операции шлифования как технической системы следует, что параметры формы единичных срезов относятся к выходным переменным подсистемы зоны контакта — результатом сложного взаимодействия инструмента и заготовки, и изучать закономерности процесса обработки на основе гипотезы о форме срезов при системном подходе не представляется возможным. Более или менее достоверно можно говорить о форме зоны контакта заготовки с инструментом, параметры которой относятся к параметрам состояния рассматриваемой подсистемы.

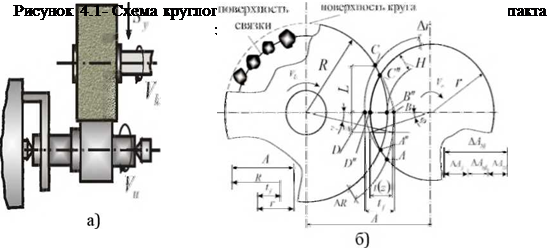

Выполним анализ геометрии зоны контакта при круглом наружном врезном шлифовании, рис 4.1. Шлифовальному кругу, установленному вместе с планшайбой на шпиндель станка, сообщают вращательное движение с окружной скоростью Vk=35…50 м/с. Обрабатываемую заготовку устанавливают в центра передней и задней бабок станка и приводят во вращение со скоростью Vu =0,4… 1,2 м/с. После включения вращения заготовки и круга шлифовальной бабке сообщают поперечную подачу Sv. При сближении шлифовального

круга и заготовки вследствие упругих отжатий в технологической системе появляется радиальное давление инструмента на изделие и возникает упругопластический контакт. Под действием сил абразивные зерна внедряются в обрабатываемый материал до тех пор, пока суммарная нормальная реакция не уравновесит упругие силы технологической системы [57]. Величина действующих сил определяет максимально возможную глубину микрорезания единичными абразивными зернами и геометрические параметры зоны контакта.

Для анализа особенностей взаимодействия заготовки и инструмента уточним некоторые понятия, относящиеся к процессу резания [1]:

Условная наружная поверхность круга (см. рис. 4.1, б) — поверхность геометрически правильной формы, которая проведена через вершины наиболее выступающих зерен.

Обрабатываемая поверхность — поверхность, с которой удаляется материал при данном проходе инструмента.

Условная поверхность связки — поверхность геометрически правильной формы, которая заменяет с наибольшим приближением фактическую поверхность связки.

Зона контакта заготовки с инструментом — область пересечения условной наружной поверхности инструмента и обрабатываемой поверхности.

Если бы материал при шлифовании не срезался и абразивный круг не изнашивался, то в плоскости, перпендикулярной оси заготовки, зона контакта для процесса круглого наружного врезного шлифования имела бы форму двух сегментов с общей хордой, сегменты АВС и CDA, рис. 4.1, б. При вращении заготовки обрабатываемая поверхность встречалась бы с абразивными зернами, наиболее удаленными от центра вращения круга, в точке А. Контакт

материала с зернами прерывался бы в точке С. Однако, вследствие наличия микрорезания после выхода из зоны радиус заготовки уменьшается на величину радиального съема материала А г. На поверхности остается слой шероховатости поверхности Н (граничная область материал-среда). Радиус круга в зоне контакта уменьшается на величину износа AR. Изменения размеров заготовки и круга приводят к изменению формы самой зоны. Обрабатываемая поверхность встречается с абразивными зернами, наиболее удаленными от центра его вращения, не в точке А, а в точке А”, процесс микрорезания заканчивается не в точке С, а в точке С”. С учетом радиального съема материала и износа круга зона контакта будет иметь форму двух криволинейных сегментов, сегмент А””є и сегмент C”D”A”. С уменьшением радиального съема материала линия C”D”A” приближается к линии CDA (схема И. М. Брозголя [18]), с его увеличением зона приобретает запятообразную форму (схема Г. Эльдена [150]). Форма зоны будет меняться и за счет возникновения упругих деформаций круга и заготовки.

Упругие деформации уменьшают глубину микрорезания единичными абразивными зернами. Под действием сил, возникающих при микрорезании, абразивные зерна утапливаются в связку инструмента, линия, ограничивающая зону контакта со стороны материала, будет смещаться к центру вращения круга. Значительное влияние упругих свойств инструмента подтверждается экспериментальными исследованиями [146]. Наибольшими упругими свойствами обладают круги, изготовленные на органических связках.

Так как положение линии A”D”C” зоны контакта определяется условиями выполнения процесса шлифования, то за начало отчета необходимо брать дугу ADC, которая соответствует траектории движения наиболее выступающих вершин исходной шероховатости. Положение линии A”D”C” вычисляется аналитически. Аналогично со стороны инструмента за начало отчета необходимо брать дугу АВС, координаты линии А””є определяются также аналитически.

Таким образом, из выполненного анализа следует, что действительная глубина резания всегда остается меньше максимально

возможной в связи с наличием радиального съема материала и износа инструмента. Величина радиального съема материала за одно касание поверхности с инструментом, как правило, бывает значительно больше радиального износа круга. Так, при шлифовании закаленной стали кругами 1-300x20x75 24А 25-Н со скоростью круга 35 м/с, скоростью заготовки 0,25 м/с, поперечной подачей 8 мкм/ход износ круга составляет 0,016 мкм на оборот, что в 200 раз меньше радиального съема металла Дг =3,37 мкм/об. Отмеченное явление объясняется существенным различием времени прохождения сечений круга и заготовки через зону контакта и различием их физикомеханических свойств. Значительное отличие в радиальном съеме материала и радиальном износе круга позволяют при анализе закономерностей удаления материала совмещать точку А” с точкой А и точку В” с точкой В. Если принять в качестве допущения незначительность влияния на размеры зоны температурных и упругих деформаций материалов круга и заготовки, то максимально возможная глубина вычислится

tf = Н + Аг, (4.1)

где Н — слой, в котором распределена шероховатость поверхности после касания данного участка заготовки с кругом.

Значения глубин микрорезания tj, радиального съема металла и

слоя шероховатости для кругов 1-300x20x75 24А 25-Н СМ2 6Б при различных режимах шлифования приводятся в табл. 4.1.

Максимальная глубина микрорезания с изменением режима меняется от 6 до 18 мкм, радиальный съем металла — от 0,57 до 4,6 мкм, слой шероховатости поверхности — от 4,8 до 13,4 мкм. Значение слоя шероховатости поверхности для всех режимов составляет от 67 до 85% максимальной глубины микрорезания, что соответствует данным работы [54]. Выполненный анализ показывает, что ни одним из слагаемых уравнения (4.1) нельзя пренебречь при разработке динамической модели процесса.

Максимальная глубина резания соответствует глубине внедрения в материал абразивных зерен, наиболее удаленных от центра вращения круга. При движении вершины зерна в зоне от точки

С (см. рис. 4.1) она увеличивается, становится максимальной, а затем начинает уменьшаться.

|

Таблица 4.1 — Влияние режима на радиальный съем металла, слой шероховатости и максимальную глубину микрорезания при шлифовании стальных образцов кругами 24А 25-Н СМ2 Б

|

Текущее значение глубины микрорезания t(z) зависит от радиус-векторов заготовки г и круга R, межцентрового расстояния А (см. рис. 4.1). Для наиболее выступающих зерен оно может быть определено по уравнению

t(z) = і? cosy +rcoscp — A,

где у — угол между радиус-вектором поверхности круга и основной плоскостью; ср — угол между радиус-вектором поверхности заготовки и основной плоскостью.

Принимая во внимание, что

после преобразований получим

t(z) = rJl-^2+Я^1-^2 ~(г+ R-tf), (4.2)

где z — расстояние сечения заготовки до основной плоскости.

Так как для реальных процессов шлифования величина z в пределах зоны контакта более чем на порядок меньше R и г, подкоренные выражения уравнения (4.2) могут быть представлены в виде степенных рядов

Погрешность такой замены не превышает 0,1%. После преобразования уравнения (4.2) и замены радиусов круга и заготовки на соответствующие диаметры Dud получим

где Рэ — эквивалентный диаметр.

Для абразивных зерен, лежащих ближе к центру круга, на расстоянии и от максимально выступающего зерна, текущее значение глубины микрорезания будет также определяться по уравнению (4.3) при замене на tj — на /у — и.

При наличии упругих деформаций поверхностных слоев круга изменения мгновенной глубины микрорезания могут быть определены по формулам Герца. Детальный анализ упругих деформаций шлифовальных кругов выполнен в работе В. А. Щеголева [146].

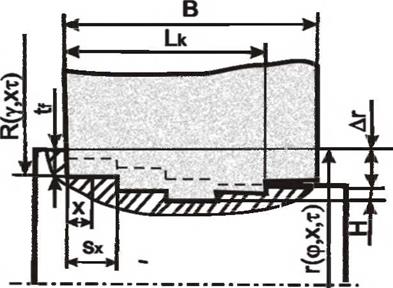

В сечении плоскостью, проходящей через центры вращения заготовки и круга, конфигурация зоны контакта как при шлифовании с продольной подачей, так и при шлифовании только с поперечной подачей не может быть представлена в виде правильной геометрической фигуры. Это связано с наличием отклонений в профиле инструмента и заготовки. Так, для процесса шлифования с продольной подачей образующая круга прямолинейна только непосредственно после его правки. В процессе же шлифования она

приобретает характерную криволинейную форму, рис. 4.2, [111], обеспечивающую выравнивание удельных нагрузок на рабочую поверхность инструмента, что соответствует условию примерного равенства глубин микрорезания.

|

Рисунок 4.2 — Схема процесса круглого наружного шлифования с продольной подачей |

Для процессов чистового и тонкого шлифования заготовок, имеющих на поверхности значительные микронеровности, в сечении основной плоскостью зона контакта принимает дискретный характер. В начале обработки заготовки круг контактирует с материалом только по выступам микронеровностей. По мере съема материала длина контакта круга с заготовкой Lk увеличивается. Аналогичное явление наблюдается также при шлифовании заготовки, имеющей значительные пространственные отклонения. В общем случае

4 = j Qlkdx> (4-4)

о

где Q/k — вероятность контакта образующей круга с материалом; В — высота круга.

При шлифовании с продольной подачей в установившемся режиме, когда исходная шероховатость удалена

Lk=KBB, (4.5)

где Кв — коэффициент использования высоты круга, для процессов чистового и тонкого шлифования Кв = 0,6…0,7.