Рассмотренные закономерности процессов обработки позволяют проанализировать основные пути интенсификации операций формообразования поверхностей. Для процессов первой и второй групп к ним относятся: изменение геометрических параметров отдельных формообразующих элементов; увеличение мощности единичных воздействий; повышение числа единичных воздействий в единицу времени на единицу площади; увеличение площади одновременно обрабатываемой поверхности; устранение сопутствующих и вторичных процессов, отрицательно влияющих на процесс формообразования; упорядочение взаимного расположения единичных воздействий; управление процессами формообразования в течение цикла обработки одной заготовки и за период стойкости инструмента; сочетание нескольких физически разнородных процессов формообразования.

Интенсификация процессов обработки за счет изменения геометрических параметров отдельных формообразующих элементов основана на непосредственном влиянии их поперечных размеров на вероятность удаления материала. Интенсификация достигается увеличением радиусов закруглений, угла при вершине профиля отдельных формообразующих элементов, увеличением длины режущей кромки с нулевым вспомогательным углом в плане. Все это приводит к увеличению поперечных размеров активной части профиля формообразующего элемента и, как следствие, к увеличению вероятности удаления материала на каждом из фиксированных уровней, уменьшению шероховатости поверхности. Так, при увеличении радиуса при вершине с 0,01 мм до 0,02 мм (при микрорезании зернами с одинаковой глубиной и X =25) вероятность удаления материала для уровня и= 4 мкм увеличивается с 0,445 до 0,63. Величина слоя шероховатости при этом уменьшается с 0,020 до 0,010 мм. При увеличении радиуса закругления до 0,04 мм вероятность удаления материала увеличивается до 0,89, величина слоя

шероховатости уменьшается до 0,005 мм. Способ интенсификации процесса за счет изменения геометрических параметров

формообразующих элементов широко используется на практике. Примером могут служить процессы чистовой токарной обработки резцами с зачищающими кромками, строгания широкими и круглыми резцами, процессы ротационного фрезерования наружных

поверхностей, обдирочного шлифования заготовок кругами с величиной абразивного зерна 1,5…2,0 мм, позволяющих снимать до 5 кг металла в минуту.

Увеличение поперечных размеров профилей элементов, как правило, сочетается с одновременным увеличением мощности единичных импульсных воздействий, например, глубины, подачи, длины резания. Для процессов обработки деталей абразивными инструментами при увеличении зернистости с № 8 до № 16 объем единичных срезов увеличивается более чем в 6 раз. Увеличение только размеров абразивного зерна без соответствующего изменения мощности единичных импульсных воздействий может не только не улучшить, а наоборот ухудшить показатели процесса. Так, для шлифования с увеличением радиуса закругления при вершине зерна процесс микрорезания будет переходить в процесс пластического оттеснения, что может привести к значительному уменьшению производительности обработки.

Увеличение числа воздействий в единицу времени при сохранении постоянной мощности каждого из них приводит к пропорциональному увеличению объема удаляемого материала. Этот способ является одним из наиболее эффективных путей

интенсификации процессов формообразования, который широко используется на протяжении всей истории развития металлообработки. Увеличение числа импульсных воздействий при шлифовании достигается за счет увеличения скорости вращения инструмента. По данным Л. Н. Филимонова [136] и других исследователей при увеличении скорости шлифования с 35 до 50 м/с производительность увеличивается на 25…30%, при увеличении скорости до 80… 100 м/с — в 1,5.. .2 раза.

Аналогичный результат по интенсификации процесса формообразования достигается и при увеличении площади одновременно обрабатываемой поверхности. Этот прием используется практически для всех методов обработки. Например, при фрезеровании увеличивают размеры фрез, обеспечивая полную обработку поверхности за один проход. Применение электрофизических и электрохимических методов позволяет производить трехкоординатную, объемную обработку деталей. При шлифовании широко используется обработка нескольких поверхностей одновременно и применение специальных методов, например, охватывающего шлифования, вместо круглого наружного, шлифование торцом круга вместо шлифования периферией и т. д.

Устранение вторичных и сопутствующих процессов является одним из путей интенсификации процессов обработки деталей из вязких химически активных материалов. При обработке заготовок из таких материалов абразивным и алмазным инструментом увеличивается доля пластически деформированного материала, уменьшение коэффициента стружкообразования, что приводит к уменьшению вероятности удаления материала и увеличению шероховатости поверхности (см. рис. 3.9, в). Аналогичные явления наблюдаются и при обработке материалов лезвийным инструментом. Классическим примером активного влияния на вторичные и сопутствующие процессы формообразования является метод обработки резанием с опережающим пластическим деформированием, разработанный в МВТУ им. Н. Э. Баумана [106]. В ряде случаев вторичные и сопутствующие процессы могут быть использованы как один из основных факторов, улучшающих процесс формообразования. Например, пластические деформации используются при чистовой и отделочной обработке для уменьшения шероховатости поверхности и улучшения эксплуатационных свойств деталей машин [127].

Упорядочение расположения единичных импульсных воздействий в пространстве обрабатываемой поверхности может существенно улучшить использование активной части режущих кромок инструмента, повысить эффективность процесса

формообразования и улучшить качество деталей. Наиболее существенно на вероятность удаления материала оказывают влияние крутизна внешнего фронта поля импульсных воздействий,

распределение вершин элементов поля по оси ординат и распределение расстояний между соседними элементами поля.

В таблице 3.1 приводятся данные по вероятности удаления материала на различных уровнях для трех вариантов: 1) все вершины формообразующих элементов (конус с углом при вершине 9(f) расположены на одном уровне и внедряются в материал на одинаковую глубину; 2) вершины распределены по оси ординат в пределах слоя шероховатости с равномерной плотностью

/; fy(W) = / Н: 3) вершины распределены в пределах слоя

о

шероховатости по закону /; w(W) = 2W / Н~ .

|

Таблица 3.1 — Влияние закона распределения /; ц(1У) на вероятность удаления материала

Расстояния между вершинами элементов по оси абсцисс при |

расчетах приняты постоянными для всех вариантов. Экспериментальные данные получены геометрическим наложением профилей с использованием генераторов случайных чисел.

Наибольшая величина вероятности удаления материала для одних и тех же расстояний W соответствует варианту, когда вершины элементов поля расположены на одном уровне. При их распределении с равномерной плотностью вероятность удаления материала уменьшается, например для уровня W= 50 мкм, с 1,0 до 0,5.

Еще более значительно вероятность удаления материала уменьшается для третьего варианта, для рассматриваемого уровня она снижается до 0,33. Таким образом, уменьшение разновысотности элементов поля способствует увеличению производительности процесса и повышению качества обработанной поверхности.

Уменьшение разновысотности элементов поля может быть достигнуто за счет снижения разновысотности элементов рабочей поверхности инструмента, уменьшения амплитуды вибраций, величины биения режущих кромок инструмента. При шлифовании выравнивание вершин режущих кромок инструмента достигается за счет правки круга. При тонкой правке обеспечивается шероховатость поверхности і? я=0,08…0,16 мкм.

Существенное влияние на эффективность и качество процессов формообразования оказывают и параметры распределения расстояний между вершинами элементов поля в направлении оси абсцисс. В таблице 3.2 приводятся данные по вероятности удаления материала и коэффициенту использования активной части профиля формообразующих элементов для трех вариантов: 1) расстояние s между профилями сечений элементов поля постоянно (точение, строгание; 2) расстояния распределены по закону Гаусса (эрозионная обработка); 3) расстояния распределены по показательному закону.

|

Таблица 3.2 — Влияние закона распределения расстояний между элементами поля на вероятность удаления материала

|

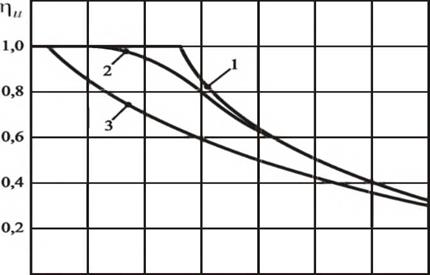

При расчетах принято, что все вершины элементов формообразующего поля, имеющие форму конуса с углом 90Р, лежат на одном уровне и J =0,1 мм, X =10, а =0,03 мм. Кроме вероятности удаления материала, вычислены суммы поперечных размеров формообразующих элементов и коэффициент использования профилей активной части элементов Ци = Р(М)/^]bgi, рис. 3.12,

который определяет, какая часть из суммы профилей непосредственно участвует в процессе формообразования.

При переходе от постоянной величины s к величине случайной, распределенной по закону Гаусса, увеличивается слой шероховатости Н, уменьшается вероятность удаления материала на всех уровнях. Так для уровня W =0,05 мм вероятность удаления материала при. v=const равна 1,0, а при распределении 5 по нормальному закону — 0, 88. Коэффициент использования режущего профиля для первого варианта равен единице для всех уровней в пределах W <Н, а затем начинает уменьшаться.

|

20 40 60 80 100 W, мкм Рисунок 3.12 — Коэффициент использования формообразующего элемента |

При распределении s по нормальному закону коэффициент использования профиля равен единице только при W = 0, для всех же остальных значений он отличается от единицы и непрерывно уменьшается с увеличением W. Еще большее снижение вероятности удаления материала и коэффициента использования профиля наблюдается при замене нормального закона на показательный. Этот вариант оказывается по рассмотренным параметрам наименее эффективным. Так, для уровня /К =0,05 мм вероятность удаления материала по сравнению со вторым вариантом снижается в 1,38 раза, а по сравнению с первым вариантом — в 1,57 раза, Коэффициент использования профиля для третьего варианта равен единице только при W= 0. Кривая изменения коэффициента располагается ниже кривых первого и второго вариантов.

Таким образом, регулирование расстояний между вершинами элементов поля по оси абсцисс может быть обеспечено за счет упорядочения расположения формообразующих элементов на рабочей поверхности инструмента и за счет изменения кинематики их движений. При этом может быть достигнуто существенное уменьшение шероховатости поверхности и увеличение производительности процесса.