При задании воспроизводящего поля по первому способу могут быть определены не только вероятность удаления материала, но и форма, число, распределение единичных рисок, кратеров обработанной поверхности.

Форма единичных рисок, кратеров определяется формой единичных элементов поля, их взаимным расположением, изменением формы за счет сопутствующих и вторичных процессов. К таким процессам при обработке металлов резанием могут быть отнесены процессы упругих и пластических деформаций, процессы температурных деформаций, процессы взаимодействия материала с формообразующими элементами.

Наиболее просто устанавливается влияние на форму упругих и температурных деформаций. Величина упругих деформаций при вдавливании в поверхность индентора по данным Э. В. Рыжова и А. Г. Суслова [117, 118] может быть вычислена на основании закона

Г ерстнера. Изменение линейных размеров отдельных выступов микронеровностей определяется по коэффициенту линейного расширения и температуре процесса формообразования. Влияние пластических деформаций и хрупкого разрушения на форму единичных рисок, кратеров не поддается точному аналитическому прогнозированию и может быть определено на основе эксперимента.

Число единичных рисок, кратеров на обработанной поверхности определяется числом формообразующих элементов поля и вероятностью участия каждого элемента в формировании конечного профиля поверхности. Можно считать, что единичная риска, кратер на поверхности появляются только в том случае, если вершина формообразующего элемента при движении попадает на участок, занятый материалом. Так, для примера последовательного точения и шлифования поверхности (см. рис. 3.9, б) единичные риски появляются только на участках, заполненных материалом, там, где имеются выступы исходной шероховатости поверхности.

Допустим, что вершина элемента поля совместилась с произвольно выбранной точкой M(x, y,z). Вероятность контакта вершины с обрабатываемым материалом в этой точке равна вероятности неудаления материала. Если вершина элемента поля относительно профиля поверхности может располагаться в различных точках, то вероятность её контакта с материалом вычисляется по формуле полной вероятности

Рк =|| P{M)f4 хп Z(x, z)dxdz,

—СО —СО

где /п z(x, z) — совместная плотность распределения расстояний

от начала координат до вершины элемента по осям А" и Z.

Элементарное приращение числа вершин рисок ANp на базовом

участке поверхности определяется числом вершин элементов участка воспроизводящего поля в слое Ау и вероятностью контакта вершины с материалом

ДМр = лп/ц у(у)АуРк.

Общее число рисок, кратеров на базовом участке и плотность их

распределения по глубине вычисляются по зависимостям:

Для процессов, когда положение вновь появляющихся элементов поля корреляционно и функционально не связано с ранее образовавшимися неровностями или когда этой связью можно пренебречь, вероятность контакта элемента поля не зависит от его координат X и Z и будет равна вероятности неудаления материала на рассматриваемом уровне.

Расстояния между вершинами соседних единичных рисок, кратеров на обработанной поверхности сохраняются такими же, как и расстояния между элементами воспроизводящего поля, только при условии, что все они участвуют в формировании окончательного профиля поверхности. При полном геометрическом копировании это условие означает наличие в профиле поверхности всех точек вершин элементов воспроизводящего поля т. Если часть из вершин перекрывается профилями других элементов, то приближенная оценка может быть получена на основе анализа расстояний между активными формообразующими элементами рабочей поверхности инструмента. Если у инструмента выбрана произвольная вершина, оставляющая на поверхности след, то число активных элементов, расположенных с ней рядом, уменьшается пропорционально соотношению числа рисок

* Np

поверхности к числу элементов поля т = т——, что позволяет

"п

оценить изменение уровней равной вероятности расстояний между рисками обработанной поверхности.

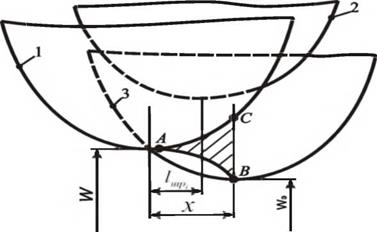

Более точную оценку можно дать для расстояний между вершинами профилей сечений рисок, рис 3.10.

|

Рисунок 3.10- Схема к расчету расстояний между низшими точками сечений рисок обработанной поверхности нормальной плоскостью |

Вероятность события Р(кх<х), заключающегося в том, что расстояние между двумя соседними рисками, рис. 3.10, будет меньше некоторого значения, равна вероятности

Р(кх <х) = 1- Р(кх >х) = 1- П(/>- (кх > х)),

І

где Pj (кх > х) — вероятность события, заключающегося в том, что вершина сечения і =го элемента поля не попадает на участок криволинейного треугольника АВС, определяется по зависимости

00 т^тах

/>(Kvax) = l-F,(Kv<x) = l — Jy„(0Ol і

-°° OH’min

где /м w(W) — плотность вероятностей расстояния до впадины

сечения риски; fimpj(x) — плотность вероятностей расстояния до /-й

вершины сечения элемента поля по оси X; /ц и, (W3) — плотность

вероятностей расстояний до вершины сечения элемента поля по оси IV: (Стах — координата точки стороны АС криволинейного

треугольника; Wmiп — координата точки стороны АВ криволинейного треугольника (см. рис. 3.10).

Описание формы, числа и законов распределения единичных рисок дает полную объемную картину состояния базовых участков

обработанной поверхности и содержит в себе информацию, превышающую используемую в настоящее время для конкретных технологических задач. На практике состояние поверхности оценивается в ее сечении нормальной плоскостью.

Математическая модель поверхности в этом случае значительно упрощается, уравнения (3.28), (3.29) принимают вид:

![]() число элементов поля на единицу длины сечения; f U,(IV) —

число элементов поля на единицу длины сечения; f U,(IV) —

плотность вероятностей распределения вершин сечений элементов поля по оси у.

Число единичных рисок (выбросов ординат профиля обработанной поверхности) может быть определено и при задании рабочей поверхности инструмента совокупностью элементарных режущих профилей. Для этого необходимо иметь плотности распределения выбросов каждого из элементарных режущих профилей, участвующих в формообразовании рассматриваемого базового участка поверхности.

Элементарное приращение выбросов случайного процесса (ординат профиля поверхности) AN в его сечении нормальной плоскостью, перпендикулярной вектору скорости резания, вычисляется

AN = AN3lPkl +AN32Pk2 + … + AN3kPkk, (3.31)

где AN3i, AN32,…,AN3k — приращение числа выбросов первого, второго и т. д. элементарных режущих профилей базового участка, AN3 = )N-nAy — РкъРк2,…,Ркк ~ вероятности контакта выбросов

первого, второго, к — го элементарных режущих профилей с обрабатываемым материалом на заключительной стадии процесса. Для стационарного процесса при независимом наложении профилей

Рк — рк2— Ркк и #Э1 — ^32 — ■ — N3k = Ыэ уравнение (3.31) имеет

ВИД

AN — N3[l-P(M)] U{u) + f^ іМ 2)+… + f^ и(ик)

AN — N3[l-P(M)] U{u) + f^ іМ 2)+… + f^ и(ик)

Полученные расчетные зависимости вероятности удаления материала, формы, числа, плотности распределения единичных рисок позволяют рассмотреть вопрос прогнозирования качества базовых участков обработанной поверхности. Все наиболее важные параметры шероховатости поверхности могут быть определены аналитически по технологическим факторам. Относительная опорная длина профиля вычисляется по вероятности удаления материала, зависимость (3.21). Среднее арифметическое отклонение профиля связано с относительной опорной длиной профиля. Для стационарных нормальных процессов

где ут — расстояние от уровня до средней линии профиля.

Наибольшая высота неровностей профиля и высота неровностей профиля по десяти точкам определяются:

где расстояния от средней линии до пяти наибольших минимумов ^тіпіЛт2>-Ліп5 и пяти наибольших максимумов

/?Тпях і, /?тях Днях 5 профиля являются величинами случайными.

Математическое ожидание и дисперсия минимумов определяются по плотности вероятностей распределения вершин сечений рисок по оси ординат.

Средний шаг неровностей профиля в пределах базовой длины вычисляется по числу единичных рисок

S = —*—, (3.36)

N-

где N — определяется из уравнения (3.30).

На основании полученных критериев может быть определена и корреляционная функция ординат профиля поверхности, если известен ее вид. Так, для поверхностей, не имеющих регулярного микропрофиля, корреляционная функция наиболее часто

аппроксимируется выражением

ку(хь. х2) = D[r;;;]exp(-a2(.Y2 )2), (3.37)

где D [ Ут ] — дисперсия расстояний точек профиля до средней линии;

Для нормального стационарного процесса математическое ожидание числа максимумов на единичном интервале М | N] = mN вычисляется по второй к (0) и четвертой к (0) производным корреляционной функции [143]

![]()

к�)

к�)

Решение приведенного уравнения позволяет определить коэффициент а уравнения (3.37)

![]() a = п тх

a = п тх

С учетом полученных зависимостей корреляционная функция записывается в виде

kr(xhx2) = D[Ymexр(-|л 2m2N(x2-xl)2). (3.38)

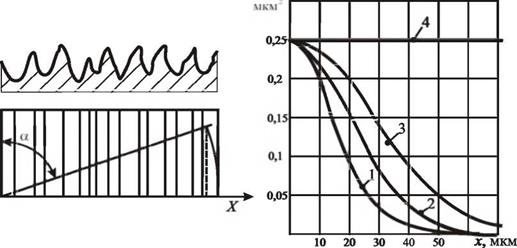

Корреляционная функция вида (3.38) может быть определена для любого произвольно выбранного нормального сечения обработанной поверхности. Математическое ожидание числа максимумов равно математическому ожиданию числа минимумов, а число минимумов вычисляется по входным технологическим факторам, уравнение (3.28). Так, для сечений поверхности в виде параллельных рисок плоскостями, направленными под углом а к вектору скорости резания, рис.3.11, корреляционные функции представляются в виде семейства кривых, при а ^ 0 асимптотически стремящихся к 0.

|

А, (л. л )

Рисунок 3.11 — Корреляционные функции профилей поверхности в сечениях, направленных под углом а к вектору скорости резания: 1 — а = 90°; 2 — а = 45°; 3 — а = 32,5°; 4 — а =0° |

При а = 0 корреляционная кривая вырождается в прямую, параллельную оси X. Другой граничной кривой рассматриваемого семейства является кривая, соответствующая сечению поверхности нормальной плоскостью, перпендикулярной направлению рисок. Для этого сечения наблюдается наиболее быстрое затухание

корреляционной связи между ординатами случайного профиля.

Уравнения (3.28,…,3.38) позволяют определять значения параметров микрорельефа поверхности на любом ее базовом участке с учетом возможных изменений и отклонений элементов режима резания и состояния рабочей поверхности инструмента. В пределах одной поверхности разброс значений параметров при наличии закономерных изменений технологических факторов может быть определен вычислением шероховатости на участках, где она принимает максимальные и минимальные значения. При наличии случайных отклонений вычисляются плотности вероятностей соответствующих параметров.

Динамическая модель формообразования поверхностей является основой не только прогнозирования шероховатости, но и параметров точности деталей. Анализ формы инструмента, кинематики и динамики движений позволяет определить координаты условной наружной границы воспроизводящего поля. При обработке детали положение условной границы поля совпадает с поверхностью впадин микронеровностей. Координаты поверхности выступов вычисляются по координатам поверхности впадин и величине слоя шероховатости поверхности. По окончании процесса формообразования прекращаются силовое и тепловое воздействия инструмента на обрабатываемую заготовку, что приводит к изменению ее температуры и снятию упругих деформаций, изменению размеров обработанной детали. С учетом рассмотренных особенностей обіще уравнение для расчета координат yd{x, z) обработанной поверхности

для ранее рассмотренной схемы плоского шлифования записывается

Усі (a Z) = у„ (x, z) + Щх, Z) — Ayciq (х, z) — Ayd r„ (х, z (3.39)

где Aydq — тепловые деформации детали; Ayd vn — упругие

деформации материала детали, неучтенные при описании воспроизводящего поля.

Указанная последовательность в общем случае сводится к вычислению функционала

Hd (х, z) = Н3 (х, z) — АН(х, z),

где АН(х, z) — съем материала в исследуемой области обрабатываемой поверхности; H3(x, z) — размер обрабатываемой заготовки.

Точность размера обработанной поверхности определяется возможными отклонениями всех составляющих уравнения (3.39) и точностью положения измерительной базы относительно выбранной системы координат.

Для стационарных процессов H(x, z) = const и уравнение (3.39) значительно упрощается, так как третье и четвертое слагаемые для целого ряда процессов могут считаться независимыми от координат X и Z.