Необходимым условием процесса формообразования является наличие движения инструмента, режущих кромок, потоков частиц относительно обрабатываемой поверхности. При движении создается качественно новый элемент процесса формообразования. Режущие кромки оставляют в пространстве обрабатываемой заготовки поверхности резания. Совокупность таких поверхностей может рассматриваться как воспроизводящее поле.

Воспроизводящее поле, как и рабочая поверхность инструмента, характеризуется целым комплексом геометрических и статистических параметров. При описании инструмента положения режущих кромок по глубине определялось относительно его условной наружной поверхности. При движении инструмента зерна оставляют следы, огибающая поверхность которых может рассматриваться как условная граница поля. Единичная поверхность, полученная при движении одного формообразующего элемента, может рассматриваться как элемент поля. Условную границу поля удобно задавать в координатах обрабатываемой поверхности или заготовки. Положение поверхностей резания может задаваться как в координатах заготовки, так и относительно границы поля. Так для плоского шлифования, рис.3.1, вершина элемента поля уровня W может задаться координатами y, x,z, причем

y = yn+W, (3.1)

где уп — координата точки условной границы поля; W — расстояние от условной границы поля до вершины элемента.

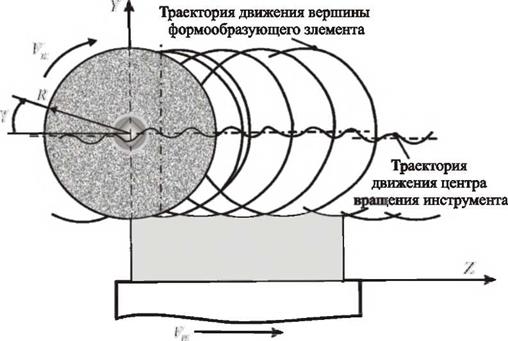

Форма условной границы поля может существенно отличаться от формы наружной поверхности инструмента. Для схемы плоского шлифования (см. рис.3.1) образующие двигаются по трохоидам, а условная граница поля при отсутствии вибраций, износа и деформаций представляет собой плоскость, параллельную траектории движения центра инструмента. С появлением вибраций и случайных и закономерных отклонений условная граница поля может иметь достаточно сложную конфигурацию.

|

Рисунок 3.1 — Схема формирования воспроизводящего поля при обработке плоской поверхности вращающимся инструментом |

При анализе базового участка поля рассмотрим геометрию поверхностей резания, их число и распределение. В качестве допущения принимается, что абразивное зерно имеет бесконечно большую жесткость и упруго не деформируется, поверхность резания определяется как совокупность траекторий точек контура формообразующего элемента, который может одновременно участвовать в нескольких вращательных и поступательных движениях. Например, для плоского шлифования — во вращательном движении относительно центра, в поступательном движении центра относительно заготовки, колебательных движении центра при наличии вибраций и поступательных движениях при наличии тепловых и упругих деформаций.

Результирующая скорость точки контура элемента определяется векторной суммой всех скоростей. Для ряда процессов возможно упрощение законов движения элементов. Так, при плоском, круглом наружном шлифовании, шлифовании торцом круга, суперфинишировании можно полагать, что в зоне контакта заготовки с инструментом абразивное зерно перемещается параллельно самому себе. В этом случае координаты точек поверхностей резания определяются системой

где R(M) — радиус-вектор точки режущей кромки абразивного зерна относительно оси инструмента; сод — угловая скорость инструмента; z0,yo^o “ координаты точки режущей кромки в момент времени t. Q; у — угол между радиус-вектором точки и осью Z (см. рис. 3.1) , при t0=0 у =ттк; Vov и Vaz — запланированные

скорости перемещения центра инструмента; VqAz, VqAv, V0Ay —

проекции скоростей вибрационных перемещений оси инструмента; Vozym, Vmyn, Vox>m — проекции скоростей упругих

перемещений оси инструмента; Vozq, Voy(j, Voxq — проекции

скоростей температурных перемещений оси инструмента; Vgz, Vg>:,Vgx — проекции скоростей изменения координат кромки

относительно центра инструмента при его упругой и температурной деформациях.

В уравнения системы (3.2), кроме детерминированных, входят случайные величины, поэтому форма поверхностей резания также будет случайной.

При исследовании законов распределения режущих

поверхностей за основу взяты математические зависимости теории точности производства, разработанные Н. А. Бородачевым [130], и структурная схема процесса формообразования поверхности (см. рис. 1.3).

Число элементов базового участка поля nf1(lx, lz), по данным выполненных исследований [100], определяется по числу формообразующих элементов базового участка рабочей поверхности инструмента и кинематике и динамике процесса. Для шлифования

‘ 1/

где /v и /. — размеры базовых участков поля и инструмента по координатным осям; і — число контактов базового участка поверхности заготовки с инструментом.

Полученная зависимость может быть преобразована. В действительности, соотношение lz / Vu определяет время

прохождения базового участка через плоскость, перпендикулярную обрабатываемой поверхности, а 1ХП<Ук число формообразующих элементов уэ, проходящих через плоскость за единицу времени. Общая формула для расчета числа элементов поля принимает вид

>■ (3-4)

При токарной обработке у, равно частоте вращения заготовки, а х =Ix/vuSx, где vM и Sx — соответственно частота вращения заготовки и подача на один оборот заготовки.

Для суперфиниширования уэ определяется произведением

числа зерен на единице рабочей поверхности инструмента, скорости резания и ширины базового участка поверхности инструмента, при ультразвуковой прошивке — произведением числа импульсных воздействий за одно движение инструмента на частоту.

Анализ уравнения (3.4) показывает, что число элементов на базовом участке поверхности воспроизводящего поля может быть значительно больше, чем число формообразующих элементов равновеликого базового участка рабочей поверхности инструмента. Так при шлифовании со скоростью круга 35 м/с, скоростью детали 0,35 м/с среднее число элементов базового участка поля в 100 раз больше, чем базового участка инструмента.

Распределение элементов на базовом участке воспроизводящего поля может рассматриваться в прямоугольных, цилиндрических и сферических координатах. Оно зависит от распределения формообразующих элементов на рабочей поверхности инструмента, кинематики и динамики движений. Для примера плоского шлифования элементы поля по координате Z распределяются равномерно, если отсутствуют закономерные и случайные отклонения скоростей заготовки и оси вращения инструмента. При наличии изменений в скоростях появляются и отклонения распределения элементов ПОЛЯ, которые можно оценить аналитически.

Принимая во внимание, что плотность вероятностей /Т]7(д)

![]() расстояний р, от начала координат до вершин элементов поля по оси Z при одном контакте поверхности с кругом вычисляется как

расстояний р, от начала координат до вершин элементов поля по оси Z при одном контакте поверхности с кругом вычисляется как

а число элементов базового участка поля при изменении скоростей инструмента V/. (т) и заготовки Vu (т) определяется интегралом

Стилтьеса

получим для одномерного распределения

Если, например, Vk = const, а скорость заготовки изменяется пропорционально z, Vu (z) = Vu (0) + Cvz, то плотность

вероятностей расстояний от начала координат до вершин элементов поля будет уменьшаться с увеличением z, рис.3.2.

Изменение плотности вероятности приводит к изменению и других параметров поля.

Распределение элементов базового участка

воспроизводящего поля по глубине, также как и рассмотренных ранее параметров, зависит от соответствующего распределения элементов рабочей поверхности инструмента, кинематики и динамики движений.

В системе отсчета обрабатываемой заготовки смещение режущих контуров определяется изменением координат условной поверхности инструмента уи. Её расстояние до уровня инструмента, сопрягаемого с фиксированным уровнем поля, вычисляется

где Vv — скорость движения условной наружной поверхности

инструмента по координате у.

Мгновенная плотность вероятностей ординат вершин поля frv(f)Су) определяется по плотности вероятностей расстояний от

условной наружной поверхности инструмента до вершин режущих кромок

а результирующий закон f^v{y) — усреднением плотностей мгновенных распределений

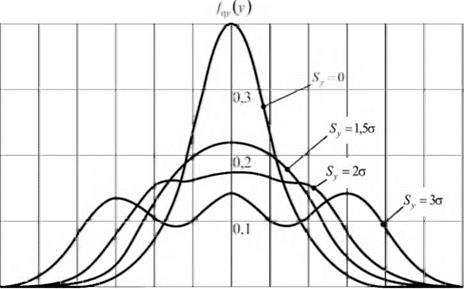

При многопроходной обработке, когда положение инструмента в направлении, перпендикулярном полю, изменяется периодически, плотность вероятностей расстояний до вершин элементов поля по глубине может иметь несколько максимумов, рис.3.3.

|

г Рисунок 3.3 — Плотности вероятностей распределения режущих поверхностей по глубине формообразующего поля при дискретном сближении инструмента и заготовки (а — среднеквадратическое отклонение распределения вершин зерен по глубине инструмента) |

При задании рабочей поверхности инструмента по второму способу элементарные режущие профили могут рассматриваться как самостоятельные формообразующие элементы. В сечении, перпендикулярном вектору скорости резания, элементы ПОЛЯ будут иметь форму режущих профилей. Число элементов на базовом участке воспроизводящего поля и их распределение определяются по зависимостям, аналогичным полученным при задании рабочей поверхности как комплекса формообразующих элементов, уравнения (3.3), (3.5), (3.7). Форма элементов поля, как и при задании рабочей поверхности инструмента по первому способу, будет определяться изменением координат точек режущих профилей, законы движения которых задаются кинематикой процесса. Например, при плоском шлифовании скорости измененения координат точек профиля задаются тремя уравнениями системы (3.3), а расстояние от центра вращения инструмента до точки режущего профиля вычисляется по зависимости

R(M) = R(y, x,t)-U(x, t),

где случайная величина U(x, t) определяется по уравнению

(2.20).

Важной характеристикой воспроизводящего поля при задании рабочей поверхности инструмента элементарными режущими профилями является функция вероятностей ординат точек профиля поля FY(y). Рассмотрим её определение в сечении

поля плоскостью, перпендикулярной скорости резания.

При относительном перемещении инструмента и заготовки в формировании профиля сечения поля принимает участие к элементарных режущих профилей. Для изотропной рабочей поверхности инструмента профили стационарны и отличаются при прохождении сечения друг от друга только математическим ожиданием своих координат. При формировании поля профили инструмента накладываются друг на друга со смещением по глубине. Если функции распределения расстояний точек элементарных профилей до условной наружной поверхности инструмента Fu(ni),Fu(ii2),…,Fu(nk) заданы, то функция ординат профиля определяется по вероятности события, что ордината Y точки профиля окажется меньше заданного значения у, (см. рис.2.11).

Fy(y) = -[-F, j(W-W^] [l — FudV — W2j..[l — Fb, (W — WK)], (3.8) где Wi, W2,…,Wk — расстояния от условной границы поля до условной наружной поверхности инструмента в момент прохождения через сечения 1,2,…,к -го элементарных режущих профилей.