Число формообразующих элементов на базовом участке рабочей поверхности инструмента может быть определено экспериментально и аналитически.

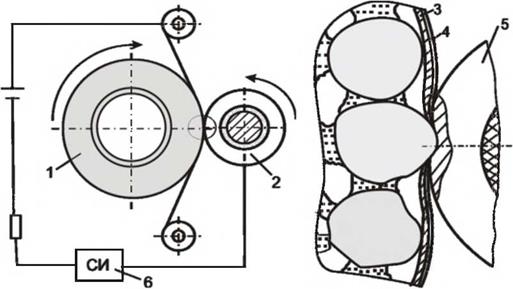

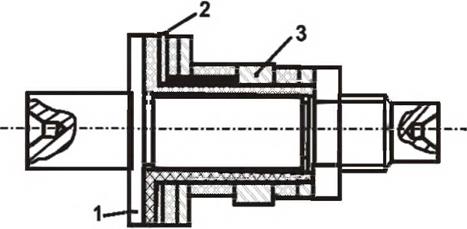

Для определения числа формообразующих элементов абразивного инструмента применяют: методы непосредственного подсчета с помощью оптических приборов; методы, основанные на регистрации импульсов от термопар, установленных в деталь; методы подсчета отпечатков на фольге, бумаге, стекле и т. д. [54, 70, 111]. По данным А. Н. Резникова [1] наиболее близкий результат к количеству активных зерен дает метод прокатки по фольге, толщина которой должна быть равна глубине резания. Недостатком метода, как и других, ранее перечисленных, является его высокая трудоёмкость, связанная с необходимостью визуального подсчета числа отпечатков, остающихся на фольге. Наиболее перспективными способами контроля состояния рабочей поверхности инструмента являются способы, основанные на принципах сканирования. Схема одного из таких методов приводится на рис.2.3, эскиз оправки — на рис.2.4. Сущность способа заключается в автоматическом подсчете числа электрических импульсов, возникающих при прокатывании фольги 3 с изолирующим покрытием 4 между рабочей поверхностью инструмента 1 и специальным роликом 2. Фольга и пластина 5 ролика подключаются к источнику постоянного тока. В момент прохождения вершиной зерна зоны контакта ролика с кругом, она, вдавливаясь в материал фольги, разрывает изолирующую пленку и замыкает электрическую цепь, в момент выхода вершины зерна из зоны контакта электрическая цепь разрывается. Новый электрический импульс возникает при прохождении зоны контакта следующим абразивным зерном. Электрические импульсы регистрируются счетчиком импульсов. Число абразивных зерен на единицу поверхности подсчитывается как отношение числа зафиксированных импульсов к площади участка сканирования.

|

Рисунок 2.3 — Схема экспресс-метода определения числа зерен на рабочей поверхности инструмента: 1 — абразивный инструмент; 2 — оправка; 3 — фольга; 4 — изолирующее покрытие; 5 — токопроводный ролик; 6 — счетчик импульсов |

Точность определения числа абразивных зерен по предложенному способу зависит от возможности наложения отдельных электрических импульсов и обеспечивается за счет выбора конструктивных параметров сканирующей пластины ролика.

Вероятность наложения импульсов будет равна вероятности события, заключающегося в том, что расстояние между двумя соседними вершинами зерен по длине участка сканирования будет меньше или равно длине контакта 2L.

|

Рисунок 2.4 — Конструкция оправки с контактным роликом для определения числа зерен на рабочей поверхности инструмента: 1 — корпус; 2 — сканирующий ролик; 3 — кольцо токосъемника |

При диаметре контактного ролика 30 мм, толщине пластины 0,1 мм вероятность наложения импульсов для абразивных инструментов зернистостью 25 (L = 1,92,ст/ = 0,45) равна 0,052, т. е. погрешность измерения па составляет около 5%. При увеличении толщины

<э

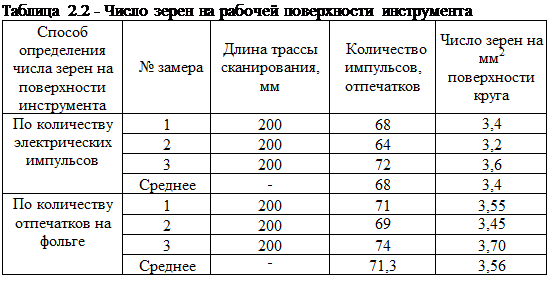

пластины до 0,2 мм вероятность наложения импульсов увеличивается до 0,68. Результаты экспериментального определения числа вершин зерен на рабочей поверхности шлифовальных кругов 1-300x40x127 24А 25-Н СМ2 К по предложенному способу и по отпечаткам на фольге приведены в табл. 2.2. Отклонение числа зерен, рассчитанных по числу электрических импульсов, от числа зерен по отпечаткам на фольге не превышает 4%.

Предложенный способ может использоваться в качестве экспресс-метода определения числа зерен на рабочей поверхности инструмента, он осуществим не только в лабораторных но и производственных условиях.

Аналитические зависимости для прогнозирования числа режущих кромок рабочей поверхности абразивного инструмента приводятся в работах [1, 25, 70, 74, 88]. В основе вычислений лежит определение средневероятностного числа зерен, содержащихся в единице объема, по их размерам и структуре инструмента. В работе [1] при выводе зависимостей, кроме того, учитывается критическая глубина заделки зерна, в работе [54] — режим правки инструмента. Существующие зависимости позволяют рассчитать статическое число режущих кромок. Имеющиеся же экспериментальные данные свидетельствуют и о существенном изменении числа режущих кромок за период стойкости инструмента. Вследствие ограниченной прочности абразивных зерен и их заделки в инструменте при каждом контакте с обрабатываемым материалом часть зерен будет разрушаться или вырываться из круга. Одновременно в работу будут вступать новые режущие кромки, лежащие в глубинных слоях инструмента.

Если обозначить через среднее число активных режущих

кромок на единице поверхности при / -1-м контакте инструмента с заготовкой, через Ppi — вероятность разрушения зерна, то при і-ж

контакте на поверхности будет

где zgj — число абразивных зерен, вступающих в работу при /-м

контакте инструмента с поверхностью.

В общем случае zgj зависит от числа зерен на поверхности

инструмента после правки ng0, закона распределения зерен по

глубине, радиального износа круга, Ppi — от прочности закрепления

зерен и сил резания, возникающих в зоне контакта, которые являются случайными величинами.

|

|||

Если принять zgi и Р j постоянными, то решение зависимости (2.12) приводит к соотношению:

Члены в квадратных скобках представляют собой бином с положительным показателем, на основании этого, полагая / = v /X,

|

|

ґ N

правки.

В качестве примера рассчитаем число абразивных зерен на

и 2 2

рабочей поверхности инструмента при ng() = � 1/мм, zgl =2 1/мм,

=0,1.

После первого контакта поверхности инструмента с заготовкой

имеем

ngl =10 + 2-10-0,1 = 11,0.

После второго, третьего, четвертого контактов: ng2 =11 + 2-11-0,1 = 11,9; ng3 =11,9 + 2-11,9-0,1 = 12,7;

ng 4 =12,7 + 2-12,7-0,1 = 13,4.

С увеличением числа контактов число зерен на единице поверхности для рассматриваемого примера будет увеличиваться, асимптотически приближаясь к значению и(, = z / Р = 2/0,1=20.

о о г

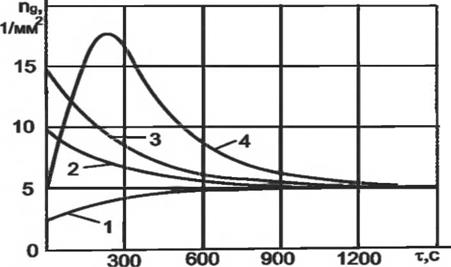

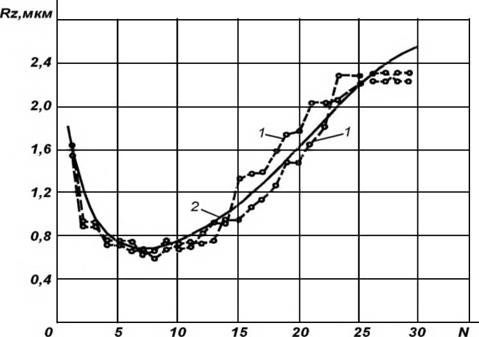

Анализ уравнения (2.12), рис.2.5, показывает, что в процессе шлифования при работе круга в режиме самозатачивания число режущих кромок на его рабочей поверхности стремится к некоторой определенной для данных режимов и данной характеристики инструмента величине. Она равна отношению числа режущих кромок, вступающих в работу за одно касание круга с заготовкой, к вероятности разрушения кромки. Если после правки на рабочей поверхности будет получена повышенная плотность кромок (см. рис. 2.5, кривые 2 и 3), то в процессе шлифования она будет снижаться. Если при правке на поверхности круга получена меньшая плотность кромок, то при шлифовании она будет повышаться, кривая 1.

|

Рисунок 2.5 — Изменение числа режущих кромок на рабочей поверхности инструмента за период его стойкости при исходном распределении вершин зерен по глубине с равномерной плотностью (кривые 1,2,3) и по нормальному закону (кривая 4) |

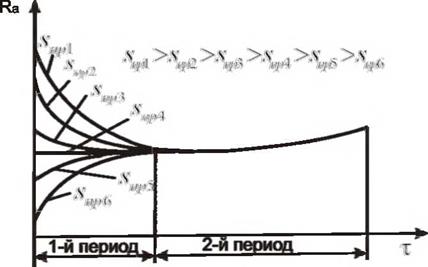

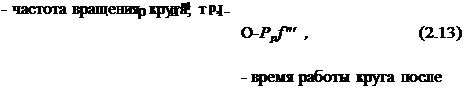

Выполненный анализ позволяет объяснить имеющиеся экспериментальные зависимости по влиянию режима правки круга и времени работы инструмента на шероховатость поверхности, рис. 2.6 [135]. При правке круга алмазом с малыми продольными подачами. s

повышается число режущих кромок на его рабочей поверхности, величина шероховатости шлифованной поверхности уменьшается. С увеличением времени работы инструмента снижение числа режущих кромок приводит к увеличению шероховатости поверхности. При шлифовании кругом, правленым с большой продольной подачей алмаза, наблюдается обратная зависимость. При увеличении т все кривые сближаются, число режущих кромок и величина шероховатости стремятся к значениям, соответствующим установившемуся процессу шлифования. Сопоставление кривых изменения шероховатости поверхности с полученными кривыми изменения числа режущих кромок показывает на их полную идентичность по форме в зеркальном отображении (см. рис.2.5 и рис.2.6).

|

Рисунок 2.6 — Изменение шероховатости шлифованных поверхностей за период стойкости инструмента [135] |

При выводе зависимости (2.13) предполагалось, что плотность распределения режущих кромок внутрь круга постоянна. В действительности же она может меняться по сложному закону, поэтому с каждым оборотом круга будет меняться не только число разрушающихся кромок, но и число кромок, вступающих в работу. Допустим, что в результате правки была сформирована рабочая поверхность круга с распределением кромок по глубине по одному из математических законов, например, по нормальному закону В этом случае при первом касании поверхности круга с заготовкой в резании будет участвовать только небольшая часть кромок:

— щ J"-"f

ngl = Zg =—7= е 2r’~ du, (2.14)

_oo

где и — расстояние от поверхности, принятой за начало отсчета, до центра группирования режущих кромок; ng — среднее число режущих

кромок на единице рабочей поверхности круга; а — среднее квадратическое отклонение расстояния и.

При каждом последующем касании круга с заготовкой в работу будут вступать новые режущие кромки. Число таких кромок на / — м касании будет определяться по уравнению (2.14) при замене нижнего предела интегрирования на п1_, верхнего предела — на и,, где м, и г/,_|

— расстояния до абразивных зерен, наиболее удаленных от поверхности круга, контактирующих с материалом на і-м и / -1-м оборотах.

На первых касаниях круга с заготовкой число режущих кромок, вступающих в работу, будет больше, чем число разрушающихся кромок. Вследствие этого число режущих кромок на рабочей поверхности круга первоначально будет увеличиваться (см. рис. 2.5, кривая 4). После некоторого числа касаний круга с заготовкой число режущих кромок, вступающих в работу, будет уравниваться с числом разрушающихся кромок, а затем становится меньше. Соответственно число режущих кромок на рабочей поверхности круга будет достигать максимума, а затем уменьшаться. Шероховатость поверхности шлифованных деталей будет первоначально уменьшаться, а затем увеличиваться.

Для экспериментальной проверки уравнения (2.12) были выполнены расчеты по изменению числа режущих кромок и шероховатости поверхности для случая тонкого шлифования образцов из стали 45, размерами dx /=50×300 мм кругами 1-600x67x305 24А 40-Н СМ1 К со скоростью круга V/, =30 м/с, скоростью заготовки Vu =0,78 м/с, продольной подачей Sx =16-10" м/с, поперечной подачей 5у=0,01 мм на ход. Правка круга выполнялась алмазом с продольной подачей 0,01 мм/об.

Для рассмотренных условий: «^,=167 1/мм ; а =4,3 мкм;

щ = 1,2а ; Ppj =3,15- 10"5 (=0,135 при обработке одной заготовки).

Шероховатость поверхности вычисляли для каждого образца в порядке их обработки по приближенному уравнению работы [96].

Расчетные значения шероховатости поверхности (рис.2.7, кривая 2) сравнивали с экспериментальными данными, полученными А. А. Маталиным и В. С. Рысцовой [77], кривые 1.

|

Рисунок 2.7 — Изменение шероховатости шлифованных поверхностей за период стойкости инструмента при шлифовании с тонкой правкой круга: 1 — экспериментальные данные [77]; 2 — расчетные данные |

Сопоставление свидетельствует не только о хорошем соответствии экспериментальных и расчетных данных по абсолютной величине, но и о почти полной идентичности формы кривых.