Исследуемые процессы обработки деталей абразивными инструментами относятся ко второй группе рассмотренной классификации и являются по описанию и моделированию наиболее сложными. Они характеризуются развитыми пространственно — временными связями, детальное изучение которых должно выполняться на основе системного подхода.

Принципиальная возможность рассматривать технологический процесс как техническую систему доказана в работе [144]. Основные положения теории таких систем рассмотрены в работах [65, 79]. Сегодня под системой понимают множество элементов, находящихся в отношениях и связях друг с другом. Систему называют динамической, если изменения ее выходных переменных зависят от значений входных переменных не только в текущий момент времени, но и предшествующие моменты, т. е. это система, обладающая инерционностью или запаздыванием.

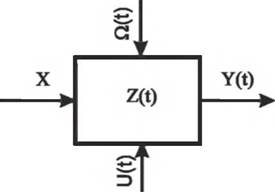

По данным С. А. Саркисяна [120] сущность системного подхода заключается в том, что некоторая область материального мира разделяется на две части, одна из которых рассматривается как система, а вторая как окружающая среда. Схематично систему изображают в виде четырехугольника, круга или их комбинации, рис.1.1.

|

Рисунок 1.1 — Графическое представление технической системы |

Обязательным условием выделения системы является учет ее связей с окружающей средой.

Все связи системы со средой в момент времени t принято разделять [65] на входные переменные (вектор X = (Х};х2;…;хп)),

управляющие воздействия (вектор U(t) = (i/j(/);m2(/);…;w^-(0))> возмущающие воздействия (вектор Q(/) = (ro1(/);ro2(0j—jco/(0)) и выходные переменные (вектор Y(t) = (y](t),y2(t),…,ym(l))). Кроме

того, сама система характеризуется совокупностью параметров состояния Z(t) = (zl(t);z2(t);…;zn(t)).

Окружающей средой для технологического процесса являются заготовительные, сборочные цеха, служба технологической подготовки производства; входными переменными — параметры заготовки и управляющая информация; выходными переменными — обработанные детали, трудоемкость и себестоимость их изготовления.

Состояние и функционирование системы определяется следующими характеристиками: связями со средой, совокупностью свойств, структурой, целями функционирования, историей развития.

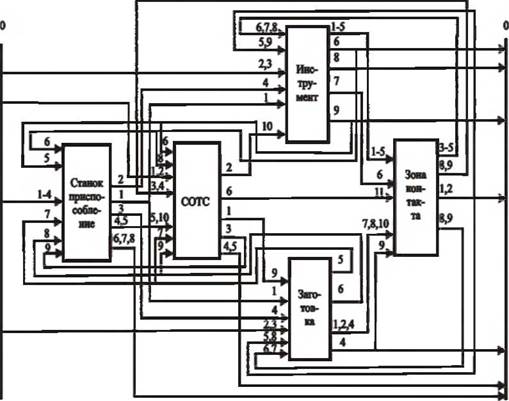

Операция шлифования, являясь частью технологического процесса, включает совокупность элементарных целенаправленных действий, связанных между собой структурно, т. е. сама может рассматриваться как система. При декомпозиции она может быть разбита по функциональным признакам на подсистемы станка, приспособления, инструмента, заготовки, СОТО. Одна из возможных схем операции как динамической системы рассматривается на рис. 1.2. Каждая из выделенных подсистем имеет свой набор свойств, параметров состояния, историю развития, векторы входных и выходных переменных.

|

Рисунок 1.2- Схема связей между подсистемами операции шлифования |

Управление процессом осуществляется подсистемой станка, в которую может быть включена и подсистема приспособления. Заданная последовательность работы оборудования определяется наладкой станка или системой автоматического управления. При включении станка его узлы и детали начинают перемещаться, изменяются координаты состояния подсистем. Через узлы приспособления движущие силы и моменты передаются на вход подсистем заготовки, инструмента, СОТС.

При сближении инструмента и заготовки вследствие упругих отжатий в технологической системе возникает радиальное давление инструмента на изделие [32, 57], под действием которого абразивные зерна внедряются в обрабатываемый материал, появляется зона контакта инструмента с заготовкой. Она выделена на схеме в отдельную подсистему.

Зона контакта характеризуется совокупностью сложных механических, физических и химических процессов и явлений. При движении инструмента режущие кромки очерчивают в пространстве заготовки поверхности [2,74,65]. Ординаты точек режущих поверхностей образуют последовательность, которая является случайным многомерным процессом. Совокупность таких точек может рассматриваться как случайное (формообразующее) поле.

Процесс резания в зоне контакта сопровождается пластическими, упругими и температурными деформациями, химическим взаимодействием обрабатываемого материала, инструмента, компонентов СОТС. Одновременно с копированием формы кромок возникают волны пластической деформации, скалывание и вырывание поверхностных слоев материала заготовки, налипание и приваривание к поверхности частичек металла, заторможенного на режущих кромках инструмента и в порах круга. В результате изменяются размеры ранее сформированных неровностей. На поверхности появляются царапины, кратеры, выступы по форме, распределению и размерам относящиеся к разным выборкам. Процессы пластических, упругих деформаций и хрупкого разрушения зависят от геометрии, кинематики и динамики перемещения кромок и

поэтому могут быть отнесены к вторичным процессам

формообразования. Их случайные поля, как правило, коррелированны с формообразующим полем.

Процессы стружкообразования, контакта и трения

формообразующих элементов с обрабатываемым материалом связаны с появлением сил резания, выделением большого количества тепла, износом и разрушением режущих кромок. Силы резания и тепловой поток вызывают упругие и температурные деформации инструмента и заготовки, деталей узлов станка и приспособления, что приводит к изменению их пространственного расположения и соответствующему изменению размеров и формы зоны контакта. Износ и разрушение кромок обуславливают изменение их формы, числа, распределения, что в свою очередь влияет на параметры формообразующего поля, процессы стружкообразования, параметры обрабатываемой поверхности.

На структурной схеме (см. рис. 1.2) это отражено обратными связями, без учета которых часто бывает невозможна качественная и количественная оценка процессов. В особенности это характерно для операций чистового и тонкого шлифования в связи с уменьшением размеров отдельных формообразующих элементов.

При выполнении системно-структурного анализа рассмотренных особенностей и закономерностей процесса формообразования поверхностей необходимо детальное описание свойств подсистем, связей между ними, законов функционирования подсистем и системы в целом. Свойства подсистем включают: временные, пространственные, пространственно-временные, физикомеханические и химические характеристики. Входные и выходные переменные отражают связи (отношения) системы и образуют её структуру. Переход входных переменных к выходным осуществляется через параметры состояния подсистем.

Последовательный анализ свойств, связей, состояний, законов функционирования подсистем обеспечивает их полное пространственно-временное описание.

Так для подсистемы абразивного инструмента устанавливают:

1. Временные характеристики (календарь подсистемы):

а) время работы инструмента до полного износа; б) стойкость между правками; в) время обработки детали; г) время прохода; д) время оборота заготовки; е) время оборота круга; ж) время прохождения зерном зоны контакта; з) бесконечно малый промежуток времени.

2. Пространственные характеристики (границы подсистемы):

а) геометрические размеры и форма режущих кромок; б) число и распределение режущих кромок; в) размеры и форма условной наружной поверхности инструмента; г) характеристики положения инструмента в пространстве относительно технологической системы.

3. Пространственно-временные характеристики подсистемы:

а) скорости и ускорения вращения и перемещения; б) скорости и ускорения изменения положения режущих кромок относительно инструмента; в) скорости изменения геометрических размеров режущих кромок; г) скорости изменения размеров рабочей поверхности инструмента; д) градиент температур; е) скорости изменения физико-механических свойств зерна и мостиков связки.

4. Физико-механические и химические свойства подсистемы:

а) физико-механические и химические свойства единичного зерна; б) свойства мостиков связки; в) структура инструмента.

5. Входные переменные, начальные условия:

а) движущие силы и моменты; б) начальные характеристики пространственного положения; в) начальная температура; г) тепловой поток из зоны контакта; д) геометрические размеры и форма кромок после правки, обработки {к -1)-й заготовки, ( / -1) — го прохода, момента времени х — с/х ; е) число и распределение кромок; ж) размеры и форма условной наружной поверхности инструмента; з) геометрические характеристики частичек металла, заторможенного на режущих кромках и в порах круга, и) фишко-механические и химические свойства абразивного зерна, мостиков связки; к) скорость изнашивания абразивного материала; л) скорость износа инструмента; м) свойства и температура СОТС; н) скорости потоков СОТС; о) способ подачи СОТС.

6. Координаты (параметры) состояния:

а) координаты пространственного положения относительно системы;

б) текущие скорости движения рабочей поверхности и отдельных режущих кромок; в) температура инструмента; г) градиент температур; д) размеры и форма кромок; е) число и распределение кромок; ж) текущие размеры и форма условной наружной поверхности инструмента; з) физико-механические и химические свойства материалов зерна и мостиков связки; и) текущие значения параметров формы, размеров, свойств частиц, заторможенных на рабочей поверхности кромок и в порах круга.

7. Выходные переменные:

а) силы и моменты реакций инструмента на приспособление, станок, СОТС; б) тепловой поток от инструмента в СОТС, приспособление, станок, среду; в) скорости движения рабочей поверхности инструмента и отдельных режущих кромок; г) характеристики пространственного положения инструмента относительно технологической системы после обработки к — й заготовки, j — го прохода, момента времени т ; д) размеры и форма режущих кромок; е) число и распределение режущих кромок; ж) физико-механические и химические свойства материала зерна и мостиков связки; з) расход инструмента.

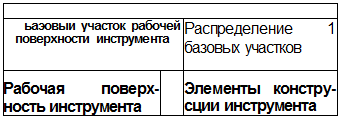

Основные входные и выходные переменные, параметры состояния других подсистем приведены в табл. 1.1.

На структурной схеме (см. рис. 1.2) входные и выходные переменные отмечены соответствующими цифрами, что позволяет дать наглядное представление связям между подсистемами. Так в подсистему инструмента поступают входные переменные из подсистемы станка 2, 1, зоны контакта заготовки с кругом 6,7,8. На входы подсистемы поступает также часть из её выходных переменных (геометрические размеры и форма условной наружной поверхности инструмента, форма, число, распределение режущих кромок после обработки {к -1)-й заготовки, ( / -1) — го прохода, момента времени (х —dx ).

|

Таблица 1.1 — Основные входные переменные, параметры состояния и выходные переменные подсистем операции шлифования

|

Продолжение таблицы 1.1

|

1 |

2 |

3 |

4 |

|

2. Скорости движения |

2. Параметры процесса |

2. Тепловой поток в |

|

|

инструмента и режущих |

стружкообразования |

инструмент, заготовку, |

|

|

кромок |

3. Реакции на зерно, |

стружку, СОТС, |

|

|

3 Размеры, форма |

связку, обрабатываемый |

окружающую среду |

|

|

инструмента, число, форма, |

материал, СОТС |

3. Скорость износа |

|

|

распределение режущих |

4. Текущие скорости |

инструмента |

|

|

кромок |

перемещений режущих |

4. Скорость изнашивания |

|

|

4. Свойства материалов |

кромок в |

режущих кромок |

|

|

зерна и связки |

обрабатываемом |

5. Изменение геометрии, |

|

|

5. Параметры налипающих |

материале |

числа и свойств частичек |

|

|

на инструмент частичек |

5. Форма, число и |

материала, налипающих |

|

|

материала |

распределение |

на инструмент |

|

|

6. Силы, действующие от |

поверхностей резания |

6. Скорость съема |

|

|

инструмента на заготовку |

6. Текущие размеры и |

материала |

|

|

7. Пространственное |

форма поверхностей |

7. Изменение размеров, |

|

|

расположение заготовки |

резания |

формы, шероховатости |

|

|

8. Скорости движения |

7. Параметры процессов |

поверхности, физико- |

|

|

заготовки |

пластических, упругих, |

механических и |

|

|

9. Размеры, форма |

температурных |

химических свойств |

|

|

обрабатываемой |

деформаций |

материала |

|

|

поверхности, размеры, |

8. Параметры теплового |

поверхностного слоя |

|

|

форма, число, |

поля |

заготовки |

|

|

распределение единичных |

9. Скорость |

8. Изменение |

|

|

рисок. Свойства материала |

изнашивания |

химического состава |

|

|

поверхностного слоя |

абразивного материала |

СОТС |

|

|

10. Силы, действующие от |

10. Размеры и форма |

9. Форма и размеры |

|

|

заготовки на инструмент |

единичных срезов |

единичных стружек и |

|

|

11. Охлаждающее, смазывающее и химическое действия СОТО |

11. Вероятность вырывания и разрушения зерна |

частиц абразива |

Поведение подсистем моделируется функциями переходов и выходов. Если обозначить для подсистемы СП (СП — станок, приспособление; И — инструмент, Д — заготовка —> деталь; ЗК — зона контакта) вектор параметров состояний за Zcu, входных переменных, поступающих из среды, за Хссп, входных переменных, поступающих из подсистемы инструмента, за Ytn, выходных переменных за Yai, то функции переходов и выходов записываются системами:

где Хс„ — вектор входных переменных, оказывающих на выходные параметры непосредственное влияние; /с„ — функционал,

отображающий множество входных переменных и параметров исходного состояния на множество параметров состояния подсистемы СП в момент времени t; Нсп — функционал, отображающий множество значений входных переменных и параметров состояния на множество выходных переменных.

Большая часть исследований, выполненных в области шлифования, укладывается в рамки рассмотренных функционалов. Изучение основных особенностей динамики процесса формообразования поверхностей предполагает исследование закономерностей целенаправленного изменения размеров, формы, положения в пространстве, микрогеометрии и физико-механических свойств поверхностей под воздействием технологической системы и среды в условиях экономической и организационной целесообразности использования средств и методов формообразования. Исследование динамики формообразования поверхностей является комплексной задачей. Так, при анализе процессов шлифования, в соответствие с выполненной системной реструктуризацией, необходимо: изучение состояния рабочей

поверхности абразивного инструмента и закономерностей его изменения под влиянием входных переменных, управляющих и возмущающих воздействий; исследование механизма воздействия инструмента и единичных абразивных зерен на обрабатываемую поверхность в условиях ограниченной жесткости технологической системы, наличия вибраций и температурных деформаций. Основой для такого анализа являются работы, выполненные по исследованию

|

|

кинематики процесса шлифования [37, 31, 48, 74], структуре рабочей поверхности инструмента [1, 3, 41, 72, 123, 135, 141], динамике металлорежущих станков [63, 86, 112, 129], закономерностей

|

|

|

|

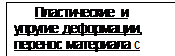

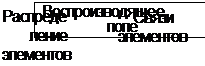

формирования точности и физико-механического состояния поверхностных слоев деталей [42, 50, 53, 56, 60, 81, 125, 130], вопросам автоматического и адаптивного управления процессами обработки [5, 6, 26, 35, 45, 82, 106, 126, 128, 144, 147]. В предлагаемой работе дается описание ряда этапов, непосредственно связанных с изменением геометрических параметров обрабатываемой поверхности. Анализ выполняется по следующей схеме, рис. 1.3.

|

Заготовка |— |

Изменение параметров качества поверхности |

___ | Деталь |

||

|

1 |

||||

|

Поля вторичных процессов |

Рисунок 1.3 — Схема процесса формообразования поверхности

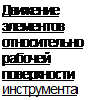

Наиболее простой конструктивной единицей инструмента являются резец, абразивное зерно, искровой разряд или в общем

случае — формообразующий элемент. Упорядоченная или неупорядоченная совокупность таких элементов образует рабочую поверхность инструмента. При относительном движении инструмента и заготовки в пространстве обрабатываемой поверхности формируется поле импульсных воздействий (воспроизводящее поле). Для процессов механической обработки это — совокупность поверхностей резания. Форма и размеры единичных кратеров, выступов, рисок, как правило, непосредственно связаны с элементами поля. Наблюдается геометрическое копирование формы. Основными физическими явлениями, снижающими степень геометрического копирования, являются процессы упругих, пластических и температурных деформаций материала и инструмента, явления адгезии, наростообразования и ряда других факторов [13,29,44]. В связи с этим правильнее говорить об отображении поверхностей резания в материале заготовки. Под отображением понимают «закон, по которому каждому элементу некоторого заданного множества X ставится в соответствие вполне определенный элемент другого заданного множества Y ».

Форма кратеров, выступов, рисок может зависеть и от формы и размеров последующих воздействий, т. е. размеры образовавшихся кратеров, выступов, рисок не остаются постоянными, а изменяются при воздействии на поверхность последующих импульсов. Наиболее характерно это явление при обработке резанием высокопластичных материалов. Так известно, что при микрорезании отожженной стали абразивными зернами металл вытесняется из объема риски и заполняет соседние риски, меняя их конфигурацию [13]. Кратеры, выступы, риски могут возникать вследствие одного из физических или химических процессов, т. е. по своим размерам, форме, распределению относиться к одной выборке. В формировании поверхности могут участвовать и несколько разнородных процессов с образованием элементов поверхности по форме, размерам, распределению, относящихся к разным выборкам. Например, при обработке материалов резанием одновременно с копированием формы режущего инструмента возникают: волны пластической и упругой деформации;

скалывание поверхностных слоев материала; вырывание частичек материала с поверхности; налипание и приваривание частичек к поверхности за счет явлений адгезии; образование нароста; контакт обрабатываемой поверхности с материалом, заторможенным на рабочей поверхности инструмента, а при шлифовании и в порах круга [11]. Вторичные и смежные процессы формообразования могут быть коррелированны, а могут быть и не коррелированны с первичными процессами. Они значительно усложняют весь процесс формообразования.

На основе выполненного системного анализа и структурной схемы может быть предложена следующая последовательность анализа закономерностей процессов формообразования поверхностей.

На первом этапе рассматривается рабочая поверхность инструмента с учетом износа и разрушения отдельных режущих кромок. Координаты точек поверхности вычисляются по зависимости ~ Нц(о) Лгу ДП„ Д^гг ’

где Ни^ — координаты геометрически правильной поверхности, с

которой сопоставляется рабочая поверхность инструмента после правки; г|(,,є„ — макро — и микроотклонения реальной поверхности от идеальной; АНІІІО),АгІГАги — изменения координат и величин

отклонений вследствие износа, упругих и температурных деформаций.

Отклонения г|„ и є„ в общем случае могут задаваться детерминированными или случайными функциями и последовательностями. Для шлифования устанавливают геометрию режущих кромок, их число, распределение на базовом участке, отклонения формы рабочей поверхности инструмента.

На втором этапе по установленным методикам выполняется описание геометрических параметров заготовки [125,130], физических и химических свойств СОТС, кинематики и динамики движений заготовки, инструмента и отдельных формообразующих элементов. При выполнении этапа считается, что кинематика и динамика перемещений известна, т. е. что дифференциальные уравнения движений составлены и решены до уровня расчета скоростей.

Подобные зависимости могут быть взяты из работ В. А. Кудинова [64], Б. А.Глаговского [ЗО], Р. Томсона [129] и ряда других исследователей.

На третьем этапе дается описание параметров формообразующего поля и полей вторичных процессов. Координаты точек формообразующего поля вычисляются по координатам точек рабочей поверхности инструмента и вектору Yv =(Yu, Yd) кинематики и динамики движений:

Hf=Rf(Hu, Yv),

где Rf — оператор отображения.

На четвертом этапе вычисляются параметры качества обрабатываемой поверхности. Геометрические параметры определены по геометрическим параметрам заготовки Н3, формообразующего поля и полей вторичных процессов (пластических Нт, упругих Н vn, температурных Н деформаций обрабатываемого материала).

Hd=RHd{H3,Hf, Hm, Hyn, Hq),

где Rll(l — оператор отображения.

Физико-механические свойства обработанной поверхности и износ режущих кромок инструмента зависят от сил резания, свойств обрабатываемого и инструментального материалов, величины и градиента температур, свойств СОТС. При обработке материалов шлифованием в основе их расчета лежат параметры механического взаимодействия круга и заготовки [54].

Выполненные исследования структуры операций шлифования позволяют принять следующие принципы и положения по анализу процессов формообразования поверхностей:

Анализ процессов формообразования поверхностей

предполагает исследование закономерностей целенаправленного изменения размеров, формы, положения в пространстве,

микрогеометрии и физико-механического состояния поверхностей под воздействием технологической системы в условиях экономической и организационной целесообразности использования средств и методов формообразования.

— Процессы формообразования поверхностей необходимо изучать не только в пространстве, но и во времени. Операцию шлифования целесообразно рассматривать как динамическую нестационарную систему, состояние которой изменяется за период обработки одной поверхности, стойкости инструмента, срока службы СОТО, приспособления, работы станка до ремонта. Такой подход позволяет строить модели по модульному принципу и более полно учитывать связи подсистем друг с другом и окружающей средой.

— Процесс формообразования в общем случае является совокупностью механических, физических и химических процессов. При анализе необходимо расчленять сложный процесс на элементарные, исследовать детально каждый из них, изучать их совместное отображение на обрабатываемой поверхности.

— При обработке заготовок абразивными инструментами удаление материала осуществляется большим числом зерен, которые не имеют регулярной геометрии и случайно расположены на рабочей поверхности. Это обусловливает необходимость применения при системном анализе операций математического аппарата теории вероятностей и теории случайных процессов. Комплексные модели должны отражать не только динамическую, но и стохастическую природу процесса шлифования.

— По аналогии со статистической физикой при анализе процесса формообразования поверхностей следует предполагать известными свойства и законы движения отдельных формообразующих элементов (режущих кромок, импульсов и т. д.). Поведение системы, состоящей из большого количества энергетических импульсов, определяется статистическими закономерностями.

Вопросы теории формообразования поверхностей рассматриваются в работе применительно к анализу процессов чистового и тонкого шлифования, отдельные выводы и положения могут быть использованы и при исследовании других процессов обработки заготовок абразивными инструментами. Наибольшее внимание уделено вопросам описания закономерностей изменений состояния рабочей поверхности инструмента, параметров формообразующего поля и полей вторичных процессов, разработки методик аналитического расчета геометрических параметров качества обработанных поверхностей и эффективности операций шлифования, так как именно они наименее рассмотрены и наиболее существенны при анализе процессов чистового и тонкого шлифования.

Рассмотренные принципы определили принятую последовательность анализа процессов формообразования поверхностей, используемый математический аппарат, системы координат и обозначений. При описании рабочей поверхности инструмента, формообразующего поля и параметров качества обработанной поверхности использован математический аппарат теории вероятностей и теории случайных процессов. Геометрические параметры формообразующих элементов рассматриваются в полярных и прямоугольных координатах, приведенных к центру и вершине элемента, параметры базового участка рабочей поверхности инструмента — в криволинейных координатах, форма рабочей поверхности инструмента — в цилиндрических координатах, параметры формообразующего поля — в координатах обрабатываемой поверхности. Принятые в работе обозначения поясняются по ходу изложения материала.

Для обеспечения корректности и стройности изложения материала все случайные величины и случайные функции, кроме заимствованных, обозначены в работе либо прописными буквами латинского алфавита, либо строчными буквами греческого алфавита. Функции и плотности вероятностей обозначены соответственно латинскими буквами F и / с индексами случайных величин.

Комплекс вопросов, рассмотренных в работе, потребовал уточнения существующих и введения ряда новых терминов. При этом соблюдено их соответствие понятиям, принятым в современной технической литературе, и логическая непротиворечивость и однозначность.

При анализе процессов формообразования приняты следующие основные допущения:

1. Абразивный инструмент рассматривается однородным и изотропным.

2. Исходная поверхность круга после правки может быть представлена как нормальная стационарная эргодичная случайная функция или последовательность.

3. При чистовом и тонком шлифовании износ режущих кромок происходит преимущественно за счет истирания и образования на их гранях износных площадок.

4. Форма режущих кромок, их число и распределение не изменяются за пределами зоны контакта заготовки с кругом.

Справедливость первого допущения обосновывается технологией производства инструмента, обеспечивающей изотропность структуры по всему его объему, второго — нормальным распределением размеров зерен шлифпорошков, третьего — применением при чистовом и тонком шлифовании более мелкозернистых кругов, что приводит к уменьшению размеров режущих кромок. Допущение не исключает возможность полного разрушения режущей кромки. Четвертое допущение справедливо при шлифовании без применения внезонного охлаждения и других методов очистки инструмента. Оно основано на отсутствии вне зоны сил реакций, действующих на зерно.