Шлифовальная шкурка является весьма распространенным абразивным инструментом, имеющим, как правило, один слой абразивных зерен, закрепленных на гибкой основе.

Этот вид абразивного инструмента применяют для всевозможных ручных и машинных зачистных, подгоночных шлифовальных и полировальных работ в процессе сборки и отделки деталей различных машин и изделий. Гибкость шлифовальной шкурки и небольшая толщина позволяют применять ее для обработки разных труднодоступных мест, узких пазов и т. п.

Шкурка на тканевой основе изготовляется в основном на утяжеленной и средней сарже. В качестве основы для шкурки применяют меламиновую влагопрочную двухслойную бумагу.

Ткань, применяемая для производства шкурки, должна удовлетворять прочностным требованиям, приведенным в табл. 11.

|

Ткань-основа |

Предел прочности при разрыве в направлении |

Удлинение в продольном направлении в %, не более |

|

|

продольном | поперечном в кГ, не менее |

|||

|

Ткань специальная упроч- |

|||

|

ненная…………………………. |

180 |

90 |

3 |

|

Саржа легкая. . |

75 |

35 |

8 |

|

Саржа утяжеленная |

130 |

40 |

9 |

|

Саржа средняя |

85 |

35 |

8 |

|

Полудвунитка. . |

100 |

60 |

10 |

|

Прочностные требования к тканн, применяемой для производства шкурки |

|

Таблица /I |

Чем меньшее удлинение получает ткань при разрыве, тем меньшее удлинение шкурка имеет в работе, что особенно важно при ленточном шлифовании.

Бумажную шкурку выпускают на специальной бумаге разных марок: БШ-230, БШ-200, БШ-140, БШ-120 и БШ-100. Наиболее прочной бумагой является БШ-230, имеющая вес 1 м2 — 230 г. Шкурка, изготовленная на этой бумаге, на 30% более стойкая, чем на бумаге БШ-200, и во многих случаях может заменить тка — 58

невую шкурку, обеспечивая ту же производительность и стойкость в работе.

Вместе с тем шкурка на бумаге в 5—15 раз дешевле, чем шкурка на ткани, что говорит о несомненной экономической целесообразности ее применения во всех случаях, где ее прочность является достаточной. Поэтому перед бумажной промышленностью стоит задача дальнейшего максимального увеличения прочности и водостойкости бумаги.

В зависимости от вида зерна, наносимого на шкурку, она называется электрокорундовой, карбидокремниевой, стеклянной или кремниевой. Шкурка выпускается различных номеров зернистости № 125—3, применяемых в той или другой последовательности, в зависимости от требуемой степени отделки.

Для обработки мягких материалов иногда применяют шлифовальную шкурку с открытой насыпкой, т. е. такую, у которой зерном покрыто 50—70% поверхности основы. Для обеспечения высокого класса чистоты и получения зеркальной поверхности выпускается «микронная» шкурка, имеющая зернистость М28 и мельче.

В зависимости от условий работы шлифовальная шкурка изготовляется на том или другом виде клеящего вещества. Для шкурки, работающей всухую или с масляным охлаждением, применяют главным образом мездровый клей; шкурка, предназначенная для работы с водяным охлаждением, изготовляется на специальных лаках (янтарном, глифталевом, синтетических и др.).

Шкурку из утяжеленной саржи применяют главным образом для производства лент крупных номеров зернистости, употребляемых в тех случаях ленточного шлифования, когда ленты работают в условиях нагрузок, требующих их высокой прочности при разрыве по основе ткани. Шкурку на иолудвунитке применяют для производства лент, которые испытывают нагрузку по основе ткани больше, чем по утку.

Прочность и удлинение при работе с охлаждением повышается по сравнению с работой всухую. Так, шкурка ЭБ40 на утяжеленной сарже при нагрузке 100 кГ в сухом состоянии имеет удлинение 4%, а в смоченном состоянии 10%. Величина удлинения зависит также от нагрузки: чем она больше, тем больше удлинение. Толщина шкурки тем больше, чем крупнее зернистость и плотность насыпки зерна.

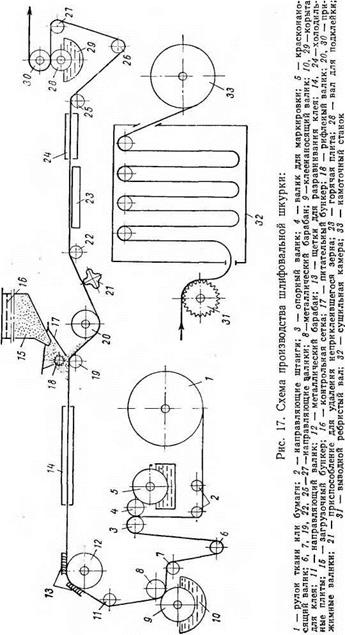

Шлифовальная шкурка как на тканевой, так и на бумажной основе изготовляется по схеме, показанной на рис. 17.

Установленный на вал машины ролик основы (бумаги или предварительно аппертированной ткани), постепенно разматываясь, проходит сначала на печатный станок, где на основу через определенное расстояние ставится при помощи штампа название материала, номер абразивного материала и товарный знак предприятия-изготовителя. Затем основа поступает на клеевую машину, где на нее обрезиненным валиком наносится тонкий слой клея

|

|

или лака. При прохождении основы через клеевую машину она прижимается к поверхности вращающегося в клеевой ванне валика и при этом покрывается слоем клея или лака, толщина которого зависит от скорости вращения валика, вязкости и количества захваченного валиком клеящего вещества, которое, в свою очередь, зависит от величины погружения валика в клей, и адгезионной способности клея, основы и обрезиненной поверхности валика.

После нанесения клея основа проходит через холодильную коробку на насыпной аппарат, где на покрытую слоем клея основу насыпается абразивное зерно, которое вдавливается в клей вращающимся стальным валиком. Зерно перед насыпкой для лучшего закрепления целесообразно подвергать прокалке (нагреву при 600—700° С). Далее основа проходит через специальное приспособление (вал-отбойку), ударяющее по ее нерабочей стороне, чтобы удалить плохо приклеившиеся абразивные зерна. После этого основа проходит над горячей плитой и затем через холодильную коробку на подклеенный аппарат, где на нее для лучшего закрепления зерна наносится второй слой клея. Для подклейки берется раствор мездрового клея более низкой концентрации; для мелкозернистых шкурок применяют как мездровый, так и казеиновый клей. Затем основа поступает в специальную сушильную камеру, где она, находясь в непрерывном движении, проходит от начала до конца сушильного конвейера; при этом основа высыхает, клей затвердевает, и зерно закрепляется на ней, сообщая шкурке необходимые свойства. Время сушки зависит от скорости конвейера и длится несколько часов. Температура сушки не должна превышать 35° С для того, чтобы шкурка сохранила определенную эластичность. Кроме того, для достижения этой же цели шкурка в процессе сушки подвергается при движении ее некоторой пропарке. Из сушильной камеры шлифовальная шкурка поступает на намоточный станок, где она сматывается в рулоны, или на ножницы для разрезки на листы, или на бобинорезку для резки на ленты заданной ширины и сматывания в бобины. В каждый рулон в зависимости от зернистости наматывается 30 или 50 м шкурки. Листы бумажной шкурки нарезаются размерами 900 x 620 и 720×780 лш, а листы шкурки на тканевой основе размерами: 210×285, 725x660x615 и 775 x 615 — 595 — 575 мм.

Прочность приклеивания абразивного зерна, определяющая стойкость шлифовальной шкурки, зависит от качества (степени вязкости) клея, зернистости, качества зерна и метода его насыпки, температуры и длительности сушки. Чем выше вязкость клея, тем выше прочность приклеивания зерна и стойкость шкурки и изделий из нее при шлифовании. Чем выше класс чистоты повёрх — .ности зерен, тем выше должна быть степень вязкости клея. Поэтому для производства шкурки из карбида кремния и белого электрокорунда применяют клей наивысшей вязкости, а для шкурок со стеклянной и кремниевой насыпками — клей вязкости 2—4% по Энглеру.

При производстве шкурки не должен применяться клей ниже второго сорта, а для шкурки, работающей с керосиновым или масляным охлаждением, — не ниже первого сорта. Прочность крепления клеем высшего сорта, как показывают испытания на прочность, для шкурок зернистостью № 40—12 на 15—26% выше, чем клеем первого сорта, и прочность крепления клеем первого сорта на 8—25% выше, чем клеем второго сорта.

Чем крупнее зернистость шкурки, тем больше должна быть толщина слоя клея. Так, например, у шкурки зернистостью № 40 толщина слоя клея в 1,9 раза больше, чем у шкурки зернистостью № 12. Соответственно этому изменяется и вес шкурки, так вес 1 м2 шкурки на сарже из белого электрокорунда зернистостью № 40 составляет 1,2 кг, зернистостью № 25 — 0,93 кг, зернистостью № 16 — 0,83 кг и т. д.

Клеевой раствор приготовляют путем варки при температуре до 70° С в специальных котлах. Клей, пропитывая ткань, склеивает между собой нити ткани с зерном и тем самым снижает возможность удлинения шкурки. Чем мельче зернистость шкурки, тем меньше толщина слоя клея, меньше его расход и толщина шкурки. Для шкурок зернистостью № 10 и мельче применяют раствор одного мездрового клея; для шкурок зернистостью № 125— 12 иногда приготовляют комбинированный клеевой раствор, в состав которого, кроме мездрового клея, входит каолин и сульфитный щелок. Чем лучше обеспылено зерно, тем прочнее оно приклеивается к основе. Чем плотнее насыпка зерна, тем толще шкурка.

Применение шкурки с плотной насыпкой для большинства работ является нецелесообразным: так, при шлифовании древесины достаточна 50—70%-ная плотность насыпки зерна на основу.

Для того чтобы раствор клея в процессе производства шкурки не проникал через поры ткани на ее нерабочую сторону, ткань пропускается через специальные плюсовочные машины, где проходит процесс аппретирования и каландрования (проглажива — ния). В процессе аппретирования поры ткани заполняются специальным составом (аппретом), который придает ткани плотность, необходимую для непроницаемости клеевого раствора.

Неравномерность насыпки зерна и нанесения слоя клея вызывает некоторую волнистость и разную толщину шлифовальной шкурки, что не имеет значения при ручном шлифовании и приобретает большую значимость при машинном ленточном шлифовании. В связи с этим шкурка, изготовленная для производства лент, должна контролироваться по толщине.

Прочность шкурки выше, чем прочность основы, на которой она изготовлена. Так, прочность на разрыв шкурки Э50 на легкой сарже равна 138—1-Ю кГ, шкурки ЭБ40 на утяжеленной сарже 167—171 кГ. Влажность шкурки на тканевой основе равна 7—8%.

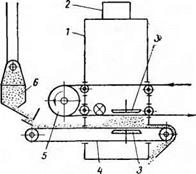

Водоупорная шкурка на бумажной основе, как правило, производится на бумаге повышенной прочности, пропитанной для придания ей водостойкости меламиновой смолой или специальным лаком. В качестве абразивного материала применяют обычно карбид кремния специального рассева зернистостью № 16—М14. Зерно на основу водоупорной шкурки наносится электростатическим методом, основанным на использовании свойства разноименных электрических зарядов притягиваться. Зерно на транспортерную ленту проходит над заземленным электродом, получая заряд, противоположный заряду другого электрода, расположенного выше основы (рис. 18), на нижней стороне которой нанесен слой лака. Этот электрод находится под напряжением (50—

![]()

![]()

![]() 140 кв и выше). Сила притяжения этого электрода заставляет зерна карбида кремния устремляться к нему; при этом зерна приобретают такую ориентацию, что их наибольшая ось располагается перпендикулярно основе. Встречая на своем пути движущуюся с определенной скоростью основу, зерна закрепляются в слое лака. Чем выше напряжение, тем более крупные зерна будут притягиваться электродом. Таким образом, на основу наносится один слой вертикально расположенных зерен, что придает шкурке большую остроту, чем при механическом методе нанесения зерна, и более высокую режущую способность.

140 кв и выше). Сила притяжения этого электрода заставляет зерна карбида кремния устремляться к нему; при этом зерна приобретают такую ориентацию, что их наибольшая ось располагается перпендикулярно основе. Встречая на своем пути движущуюся с определенной скоростью основу, зерна закрепляются в слое лака. Чем выше напряжение, тем более крупные зерна будут притягиваться электродом. Таким образом, на основу наносится один слой вертикально расположенных зерен, что придает шкурке большую остроту, чем при механическом методе нанесения зерна, и более высокую режущую способность.

Нанесение зерна электростатическим методом позволяет получать шкурку с меньшим количеством зерна на единице поверхности, чем при механическом способе, однако прочность удержания зерен на основе при механическом способе насыпки значительно больше, что позволяет применять такую шкурку при более жестких режимах работы.

Наносимые электростатическим методом зерна вследствие вертикальной ориентировки соприкасаются с клеящим веществом меньшей площадью, чем при механическом способе насыпки, что и вызывает меньшую прочность их закрепления. Для повышения прочности и степени равномерности распределения зерна повышают, когда это возможно, напряжение и уменьшают расстояние между электродами, вследствие чего зерна внедряются в слой лака с большей силой.

Электростатический метод нанесения зерна тем эффективнее, чем строже гранулометрический состав зерна. Плотность насыпки зерна зависит от интенсивности его «притяжения» и расстояния между электродами. Интенсивность «притяжения» зерна падает с уменьшением его зернистости. Электрокорундовое зерно электростатическим методом наносится реже, что объясняется различием его диэлектрических свойств с карбидом кремния, разницей в проводимости и в плотности и до известной степени тем, что зерна электрокорунда реже имеют удлиненную форму. Электрокорунд более близок к диэлектрикам, чем карбид кремния, и потому для нанесения его электростатическим способом применяются более высокие напряжения, чем при производстве карборундовой шкурки.

Стойкость и удельная производительность шкурки с зерном, нанесенным электростатическим методом, на 30% и более выше, чем у шкурки, на которую зерно насыпается механическим способом.

Водостойкая шкурка на тканевой основе изготовляется на специальных водоупорных лаках и сушится при температуре около 100° С. Для создания непроницаемости ткани для лака она аппретируется специальным составом. Прочность сцепления зерен с лаком и основой зависит, помимо вида и вязкости лака, от времени и температуры сушки, которая происходит обычно при 100° С. При длительном вылеживании водостойкой шкурки в сухом месте ее износостойкость повышается.

Шкурка изнашивается в результате истирания и отрыва зерен от слоя клея, поэтому вопрос о повышении прочности приклейки зерна имеет большое значение.

На режущую способность шкурки большое влияние оказывает содержание зерна основной фракции. Чем оно больше, тем выше производительность и стойкость шкурки. Применение водостойкой шкурки обеспечивает возможность шлифования с водяным охлаждением.