После проверки дисбаланса и его ликвидации шлифовальные круги диаметром 250 мм и больше проверяют на прочность при разрыве. Скорость, при которой испытывают круги, должна быть на 50% больше рабочей. Затем проверяют твердость кругов и на них маркируют наименование завода-изготовителя, полную характеристику круга (шифр абразивного материала, номер зернистости, степень твердости, шифр связки) и допустимую рабочую скорость в метрах в секунду.

При использовании кругов на заводе их необходимо повторно испытать при скорости, превышающей рабочую на 50%, и с выдержкой на этой скорости в течение определенного времени.

АЛМАЗНЫЕ КРУГИ

Алмазные круги в отличие от шлифовальных кругов из других абразивных материалов имеют корпус и припрессованное или приклеенное к нему алмазоносное кольцо толщиной 1,5—3 мм. Наилучшим методом крепления является способ припрессования, так как в кругах с приклеенным алмазным кольцом иногда кольцо отрывается от корпуса. Корпусы алмазных кругов делают из пластмасс, алюминиевого порошка, бронзы, стали и т. п.

Алмазные круги изготовляют главным образом на органических металлических и керамических связках различных составов с 25, 50, 100%-ной и редко большей концентрацией алмазов в алмазоносном слое. При 100%-ной концентрации в 1 mms алмазного слоя содержится 0,878 мг алмазных зерен, что составляет около 25% от единицы массы, содержащейся в алмазоносном кольце. Содержание зерен алмазов в процентах от массы алмазоносного слоя, кроме концентрации, зависит также от вида и состава связки. Оно больше всего для керамических и меньше для металлических связок. Так, в единице массы со 100%-ной концентрацией на органической связке Б1 содержится 41% алмазов, на керамической связке К1 —42% и на металлической связе Ml —только 12%.

В массу, приготовляемую на органической (бакелитовой) связке, кроме пульвербакелита вводят наполнители: карбид бора, карбид кремния, электрокорунд, железо, кварц и т. п. материалы. Роль наполнителя заключается не только в повышении прочности связки, но и в повышении прочности закрепления в круге алмазных зерен. Установлено, например, что при применении в качестве наполнителя карбида бора в связку Б1 удельный расход кругов

уменьшается и точность шлифования повышается. В этом случае сказывается и то обстоятельство, что карбид бора, являясь хорошим шлифующим материалом, помогает алмазу в процессе шлифования. Наполнитель берется обычно на две степени зернистости мельче, чем алмазные зерна, для лучшего обволакивания их и создания большей опоры для их удержания в круге. Таким образом, прочность сцепления алмазных зерен со связкой и наполнителем зависит и от вида наполнителя.

Приготовление массы заключается в длительном смешении компонентов связки и затем в смешении связки и алмазных зерен.

Алмазные кольца формуются методом холодного или горячего прессования с удельным давлением 500—750 кГ/см2 при органических связках, 1000—1500 кГ/см2 при металлических связках и до 2000 кГ/см2 при керамических связках или прессованием до заданного объема.

Изделия на органических связках термически обрабатываются при температуре 180—200° С и выше, на металлической связке — при температура 630° С и на керамической связке — при 850° С и заданных режимах выдержки и охлаждения.

Наибольшее применение имеют круги на органической связке Б1 с наполнителем в виде карбида бора и Б2 с наполнителем в виде порошкообразного железа. Последние применяются главным образом для кругов зернистостью от № 10 и крупнее при работах с большей нагрузкой, чем при работе кругами на связке Б1. Металлические связки МИ и МК с основой в виде меди и наполнителями соответственно в виде зеленого карбида кремния и электрокорунда применяются главным образом для производства кругов, шлифующих и затачивающих твердосплавные инструменты и детали; связка М5 с основой из алюминия, меди и других материалов — для кругов шлифующих и затачивающих изделия из твердых сплавов. Круги на связке Ml — предназначены для шлифования изделий из керамики и стекла, на связке МВ 1 —для электролитического шлифования. Из керамических связок чаще применяют связку К1 в кругах для круговой заточки твердосплавных резцов со стальной державкой и менее часто связку К5.

Кроме того, для производства алмазных инструментов применяют ряд других связок, в частности бакелитовые связки БЗ и Т02, металлическую связку М013, металлосиликатные связки MCI иМС15для хонинговальных брусков, бакелито-вулканитовую связку БР для доводки прокатных валков и других деталей, связки СК и СТ для суперфинишных брусков и другие для алмазных кругов специального назначения.

Алмазные круги изготовляют зернистостью № 50—4 и главным образом № 12—б из алмазов марок АСО, АСП, реже из алмазов АСВ и природных алмазов в зависимости от их назначения. После термической обработки каждый алмазный круг подвергают необходимой механической обработке и испытывают на разрыв, проверяют режущую способность и удельный расход путем шлифования пластинок твердого сплава ВК15.

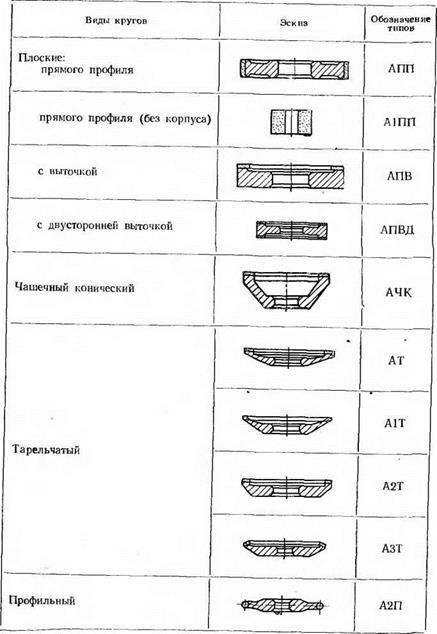

Формы и размеры требуемого алмазного круга выбирают в зависимости от их назначения и типа станка, на котором они должны работать. В соответствии с ГОСТом 9770—61 и нормалью РМ 037—1—63 выпускаются алмазные круги на бакелитовых и металлических связках десяти форм (табл. 10) с наружным диаметром от 6 до 300 мм с толщиной рабочего кольца 1,5—5 мм и шириной кольца 2—20 мм. Наибольшее применение имеют круги типа АПП, употребляемые главным образом для заточки, доводки, круглого, плоского и внутреннего шлифования твердосплавных режущих и измерительных инструментов, деталей штампов и др. Круги типа А1ПП, изготовляемые из алмазосодержащей массы, применяют главным образом для внутреннего шлифования. Круги типа АПВ используют для заточки и доводки твердосплавных резцов, сверл и других инструментов, для шлифования торцов различных деталей, плоского шлифования стекла и других неметаллических изделий. Круги типа АПВД с двусторонней выточкой применяют для шлифования и доводки измерительных поверхностей, например микровинта и пятки микрометров и других инструментов.

Круги типа АЧК особенно широко применяют для заточки и доводки режущих инструментов, а также шлифования деталей штампов, в частности плоскостей разъема и других деталей. Круги типов AT, AIT, А2Т, АЗТ используют для заточки и доводки многолезвийных инструментов с прямым зубом и различными углами профиля канавок, в частности круги АТ для инструмента с углом профиля канавок до 50°, а круги А2Т — для инструментов с углом профиля канавок более 50°; круги АЗТ — для заточки протяжек и другого многолезвийного инструмента, круги АЧТ — для заточки червячных фрез. Круги типа А2П применяют на профилешлифовальных и оптико-шлифовальных станках для доводки фасонных резцов, шлифования профильных поверхностей, пуансонов, матриц, резьбы и пр. Круги типа А5П используют для вышлифовывания канавок в твердосплавных резцах и шлифования других фасонных поверхностей. Кроме стандартных кругов, выпускаются и специальные круги.

При выборе формы и размеров алмазных кругов необходимо во избежание излишнего расхода выбирать круги с минимально допустимой размерами обрабатываемой детали шириной алмазного кольца. Для работ, где требуется большая стойкость кромок, и для предварительного шлифования следует применять круги на металлической связке, а для чистовых работ — круги на органической связке.

В последнее время для увеличения стойкости алмазных кругов и брусков алмазные зерна подвергаются металлизации медью с покрытием никелем и оловом. В результате удельный расход таких кругов снижается до 2 раз.

|

Формы алмазных кругов

|

Алмазные круги изготовляют с высокой точностью: посадочные отверстия должны быть 2-го класса точности, торцовое и радиальное биение алмазного слоя в зависимости от диаметра круга не должно превышать 0,03—0,08 мм. В отличие от абразивных алмазные круги даже при полном износе алмазоносного слоя работают почти с неизменной скоростью.