Назначение механической обработки заключается в придании абразивному инструменту заданных размеров в соответствии с требованиями специальных технических условий и ГОСТов 4785—64 и 4786 — 64. Необходимость механической обработки вызывается также повышающимися требованиями к точности геометрических размеров при эксплуатации абразивного инструмента в процессах шлифования, заточки, доводки и пр.

Абразивный инструмент не должен создавать при шлифовании вибраций и биения. Поэтому шлифовальные круги должны обтачиваться с определенной степенью точности.

Механическая обработка позволяет выявить скрытый брак (трещины, черные пятна и т. п.). Поэтому этой операции подвергаются почти все абразивные инструменты диаметром свыше 50 мм на керамической связке и многие другие инструменты на органических связках.

Шлифовальные круги обтачивают на специальных станках, причем торцовые поверхности, как правило, обрабатывают на плоскообдирочных станках (рис. 12). Обрабатываемый круг прижимается планшайбой к вращающемуся столу станка и обтачивается при помощи насыпаемой на стол чугунной дроби требуемой зернистости. Последняя, попадая между зернами круга, разрушает и вырывает их из связки.

Плоскообдирочные станки в зависимости от размеров обрабатываемых на них кругов имеют от одного до четырех шпинделей, на которых обрабатывается одновременно <от 4 до 52 кругов.

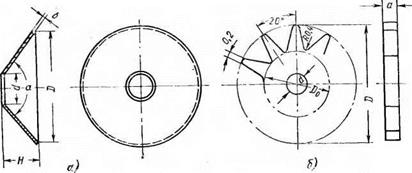

Обтачивание кругов по периферии производится на специальных токарных полуавтоматах (рис. 13), при помощи конусов (рис. 14), звездочек или шлифовальных кругов, устанавливаемых 50

|

Рис. 12. Плоскообдирочный станок |

|

Рис. 13. Токарный полуавтомат мод. КТ80А |

в державках и приспособлениях. При обтачивании кругов конусами, представляющими собой инструмент из углеродистой стали твердостью HRC 58—60, они получают вращательное движение за счет соприкосновения с вращающимся со скоростью 10—20 місек обрабатываемым кругом. Обтачивание ведется с подачей на глубину 0,5—2,5 мм и продольной подачей 0,2—0,6 мм/об. Конусы

|

Рис. 14. Инструменты для обтачивания кругов: а — конус; б — звездочка |

устанавливают в оправки типа, показанного на рис. 15. В процессе обтачивания при помощи шлифовального круга последний получает принудительное вращение с необходимой скоростью от электромотора. И в том, и в другом случае процесс обтачивания происходит за счет вырывания и обламывания зерен.

|

Рис. 15. Оправка для установки конуса |

Отверстия диаметром до 127 мм растачивают на сверлильных станках чугунным зерном при помощи специальных оправок-сверл. Чугунное зерно насыпается непрерывно в канавки сверл и при вращении последних прижимается к кругу и таким образом обрабатывает его. Отверстия больших диаметров расшлифовываются кругами, установленными в приспособлениях на токарных станках. Часто вместо растачивания придание нужных размеров диаметрам отверстий производится путем заливки (калибровки) отверстия специальной массой.

Обрабатываемость кругов, помимо припусков и режимов, зависит от их характеристики. Она ухудшается в следующей поеледовател ьности:

1) по виду абразивного материала: зеленый карбид кремния, черный карбид кремния, белый электрокорунд, нормальный электрокорунд;

2) по степени зернистости — с уменьшением степени зернистости;

3) по степени твердости — с увеличением степени твердости;

4) по виду связки: бакелитовая, керамическая, вулканитовая.

Таким образом, хуже всего

Таким образом, хуже всего

вальными кругами в 2—3 раза

больше, чем время обработки Рис. 16. Гнездо под заливку свинца конусами.

Производительность обтачивания кругов возрастает с увеличением глубины резания t, подачи s и скорости изделия vu. Увеличение скорости изделия должно обязательно сопровождаться возрастанием подачи, так как иначе при обтачивании конусом наблюдается сильный износ режущего инструмента.

Для обтачивания обычно выбирают следующие режимы: t = 0,5-ь2,5 мм; s — 0,2-^-0,6 м/мин и vu = 10-г-20 м/сек.

Класс чистоты обрабатываемой поверхности кругов повышается при обработке их мелкой чугунной дробью и при шлифовании кругами. Качество поверхности ухудшается с увеличением глубины резания и скорости изделия. Наибольшая точность обработки и меньшая шероховатость поверхности достигаются при алмазной обработке кругов.

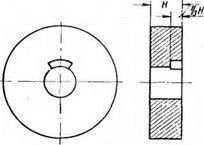

После механической обработки все шлифовальные круги диаметром 250 мм и выше проверяют на дисбаланс в соответствии с ГОСТом 3060—55. При выявлении дисбаланса свыше допустимого, но не превосходящего установленного предела, круги направляют на исправление путем заливки свинца. В круге вырубают гнездо в виде кольцевого сектора глубиной h 1/3Н, где

Н — толщина круга. Гнездо располагают обычно так, что оно граничит или почти граничит с отверстием круга (рис. 16). Величина предельного дисбаланса для 1-го класса, подлежащего устранению, не должна превышать 0,05—0,1% от веса круга и для 4-го класса — 0,3% от веса круга.

Волжский филиал ВНИИАШа разработал уравновешивание кругов методом инъекции в более легкую часть круга микро — шлифпорошка в требуемом для ликвидации дисбаланса количестве. Этот метод в настоящее время проверяется.