Карбид кремния является химическим соединением кремния с углеродом (SiC), взаимодействующих в специальных печах при высоких температурах. Карбид кремния кристаллизуется главным образом в виде тонких шестиугольных пластинок (гексого — нальная система), размерами от 2 до 15 мм, слабо связанных друг с другом по плоскостям спайности; плотность карбида кремния равна 3,16—3,39 г/см3-, обычно ее принимают 3,22 г/см3, твердость карбида кремния по шкале Мооса 9,2, микротвердость на приборе ПМТ-8 3310 кГ/мм2; насыпной вес карбида кремния зависит от степени его зернистости и — находится в пределах 1,8— 1,95 см3.

Карбид кремния является не только абразивным материалом с высокими режущими свойствами (превышающими абразивную способность электрокорунда в 2 раза), но и хорошим огнеупорным материалом, обладающим большой жаростойкостью; температура его разложения 2600° С. Карбид кремния хрупок; чем меньше размеры зерен, тем больше их прочность; карбид кремния устойчив к окислению, но под действием смеси азотной и плавиковой кислот он разлагается; модуль упругости карбида кремния 11 600— 14 500 кГ/мм2. Предел прочности при сжатии перпендикулярно оптической оси равен 225 кГ/мм2.

Производство карбида кремния является более энергоемким, материалоемким и трудоемким, чем производство электрокорунда.

Для получения 1 т карбида кремния расходуется от 8000 до 10 000 квт-ч электроэнергии; длительность плавки 25—30 ч.

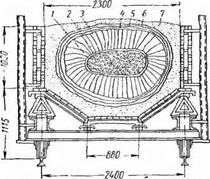

Карбид кремния выпускается двух разновидностей: зеленый и черный. Его получают в печах сопротивления, принцип работы

которых основан на использовании свойства всякого проводника оказывать сопротивление прохождению тока той или другой силы в зависимости от материала проводника. В печи (рис. 3, 4) таким проводником в начальной стадии процесса является керн (сердечник печи), состоящий из углеродистых материалов, являющихся проводником второго рода.

![]()

![]()

|

Керн под действием электрического тока, поступающего через токоподводящие угольные электроды, заделанные в торцовые стенки печи, нагревается до 2600—2650° С и отдает тепло шихте, состоящей из размолотых до определенной крупности кварцитов, углеродистых материалов (антрацита, нефтяного или пекового кокса) и древесных опилок; кварциты должны содержать не менее 98,5% Si02, а антрациты не более 3% золы, так как в процессе производства карбида кремния не происходит рафинирования — примесей. Эта шихта называется реакционной в отличие от заполняющей верхнюю и нижнюю части печи наполнительной шихты.

При производстве зеленого карбида кремния в шихту вводят до 6—7% (по весу) поваренной соли. В состав шихты добавляют «аморфный» карбид кремния и использованную («старую») шихту. «Аморфный» карбид кремния, содержащий до 85% SiC, является мелкокристаллическим продуктом производства карбида кремния (получается в зоне печи, имеющей температуру 1600—1700° С, недостаточную для образования товарного карбида кремния) и по этой причине повторно возвращается в шихту.

После смешивания компонентов шихта при помощи соответствующих загрузочных устройств и распределительных ленточных транспортеров подается в печь. Загруженную печь перемещают в электротермический цех для подключения к питающему трансформатору и включают ток. По мере нагрева тепло от керна передается шихте и из нее удаляются влага, окись углерода и летучие вещества, содержащиеся в углеродистых материалах и опилках.

Для предотвращения хлопков, взрывов и распространения в цехе окиси углерода ее поджигают. При достижении в шихте температуры 1450—1500° С начинается процесс восстановления и силицирования (насыщения парами кремния) частиц углерода, т. е. образование карбида кремния происходит в результате реакции между твердым и газообразным силицирующим углеродом: Si02 + ЗС = SiC -|~ 2СО — 119 000 кал. Чем скорее углерод поглощает кремниевую кислоту и чем медленнее она испаряется, тем скорее идет процесс образования карбида кремния.

Этому процессу способствует выделяющаяся окись углерода, которая, разрыхляя частицы углерода, помогает адсорбции паров кремниевой кислоты. При температуре шихты 1700—1750° С этот процесс почти завершается, но так как процесс роста кристаллов и их уплотнение продолжаются с ростом температуры, ее повышают до 2500—2550° С. При температуре около 1850° С кубическая модификация карбида кремния переходит в гексагональную, при которой он получает большую плотность.

Содержащиеся в сырье примеси, взаимодействующие с кремнеземом (CaO, MgO и др.), отрицательно влияют на образование карбида кремния, ухудшая силицирование частиц углеродистого материала и снижая выход карбида кремния из печи. Зеленый карбид кремния вообще не может стабильно получаться, если в шихте содержится повышенное против допустимого количество окиси кальция и алюминия.

По окончании процесса ток выключают и печь остывает, после чего с помощью гидромониторов производят разборку и сортировку полученных продуктов и передают их на последующую обработку (обогащение, дробление и т. д.). Выпускаемый промышленностью карбид кремния содержит обычно 98—99% SiC.

На производство зеленого карбида кремния электроэнергии расходуется больше, чем на производство черного карбида кремния (примерно на 20%). Зеленый карбид кремния более хрупок, чем черный, и имеет отличный от последнего структурный состав, что и определяет его повышенную твердость и абразивную способность.

карбид бора

Плавка карбида бора производится в низкошахтных дуговых электрических печах по способу, разработанному во ВНИИАШе гие абразивные материалы и уступает лишь алмазу. Его микротвердость равна 4000 —5000 кГ/мм2. Однако в отличие от других абразивов он чрезвычайно хрупок (его предел прочности при сжатии равен 196 кГ! мм2), что и определяет его применение в промышленности как материала, предназначенного для шлифования, доводки и образования отверстий в различных изделиях из твердых сплавов, рубина, агата, топаза и пр., используемых в качестве подшипников в часовой и приборной промышленности. Модуль упругости карбида бора 29 600 кГ! мм2.

Выпускаемый промышленностью карбид бора содержит до 94% В, С н до 78% В; плотность карбида бора 2,48—2,52 г/сл«3; термостойкость карбида бора 500 — 600° С; удельная теплоемкость карбида бора при 25° С 0,06 кал! г■ град, при 250° С 0,13 каліг-град и при 1350° С 0,4 кал/г-град; коэффициент теплопроводности при 100°С равен 0,29 кал! см • сек • град и при 500° С 0,18 кал! см ■ сек • град; коэффициент термического расширения 4,5-10-6; температура разложения 2350° С.

При длительном нахождении на воздухе, особенно при повышенной температуре, карбид бора окисляется, что приводит к его обезуглероживанию. Поэтому при шлифовании инструментом из карбида бора надо выбирать такие режимы, которые бы не создавали большого теплообразования.

По этой причине карбид бора не применяется для производства абразивных инструментов, а используется для обработки в виде порошков.

Исходным сырьем для производства карбида бора служат борная кислота и нефтяной кокс.

Процесс плавки карбида бора заключается в обезвоживании борной кислоты и в создании в печи таких температурных и других условий, при которых образуются твердые растворы бора с углеродом. Реакция образования карбида бора протекает при температуре 1800—2500° С по уравнению: 2ВаОа -f — 7С = В4С -{- 6СО. Процесс плавки карбида бора является чрезвычайно энергоемким: расход энергии в 2—2,5 раза больше, чем при производстве карбида кремния.

Плавка ведется при закрытом колошнике, мощности 600— 700 кет и напряжении около 100 в, с равномерной подачей шихты в процессе плавки продолжительностью 5—6 ч.

Выплавленный продукт разбивается, сортируется, дробится, обогащается от графита и классифицируется на требуемые номера зернистости. Чем крупнее зернистость карбида бора, тем выше его абразивная способность.

Наиболее вредными примесями являются свободный углерод и графит, для удаления которых и производится химическое обогащение карбида бора. Промышленностью выпускается карбид бора зернистостью от № 16 до М28.