Остаточными напряжениями называют такие напряжения, которые существуют и уравновешиваются внутри твердого тела после устранения причин, вызывающих их появление. По протяженности силового поля различают следующие остаточные напряжения:

1. Напряжения первого рода (макронапряжения), охватывающие области, размеры которых соизмеримы с размерами детали; они имеют ориентацию, связанную с формой детали, возникают от неоднородности силового, температурного поля внутри детали. Основными причинами возникновения макронапряжений являются неоднородность пластической деформации, локальный, неоднородный нагрев металла поверхностного слоя, а при наличии превращений — разность объемов возникающих структур.

2. Напряжения второго рода (микронапряжения), распространяющиеся на отдельные зерна или на группу зерен. Микронапряжения —• местные остаточные напряжения в микрозонах. Они являются следствием фазовых превращений, изменения температуры, анизотропии механических свойств отдельных зерен, границ зерен и распада зерен на блоки при пластическокй деформации.

3. Напряжения третьего рода (субмикроскопические), относящиеся к искажениям атомной решетки. Причиной образования искажений кристаллической решетки являются, главным образом, дислокации и внедрение атомов.

Остаточные напряжения влияют на эксплуатационные качества деталей машин, на усталостную прочность деталей, на их хрупкое разрушение. При обработке деталей машин наблюдается возникновение в них остаточных напряжений, в результате действия которых детали деформируются или разрушаются.

Деформацией называется изменение размеров и форм детали под действием приложенных сил.

Упругая деформация — деформация, влияние которой на форму, структуру и свойства детали полностью устраняется после прекращения действия внешних сил. Упругая деформация не вызывает заметных остаточных изменений в структуре и свойствах металла; под действием приложенной нагрузки происходит незначительное, полностью обратимое смещение атомов или поворот блоков кристалла.

Пластическая деформация. При достижении касательными напряжениями предела упругости деформация становится необратимой.

При снятии нагрузки устраняется лишь упругая составляющая деформации. Часть же деформации, которую называют пластической, остается. Пластическая деформация в монокристаллах может осуществляться скольжением и двойникованием. Скольжение (смещение отдельных частей кристалла) одной части относительно другой происходит под действием касательных напряжений, когда эти напряжения в плоскости и в направлении скольжения достигают определенного критического значения. Пластическая деформация металлов с плотноупакованными решетками, кроме скольжения, может осуществляться двойникованием, которое сводится к переориентировке части кристалла в положение, симметричное по отношению к первой части относительно плоскости, называемой плоскостью двойникования. Двойникование, подобно скольжению, сопровождается прохождением дислокаций сквозь кристалл.

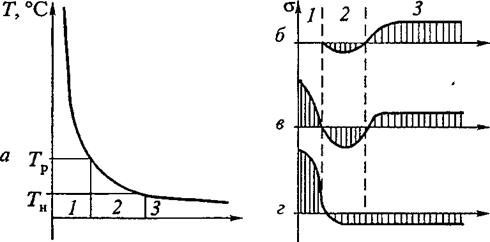

Нагрев поверхностного слоя металла при обработке обусловливает образование в нем температурных напряжений. Допустим, что в процессе обработки цилиндрической детали слой 1 (рис. 1.12) находится в состоянии ползучести. В этом слое внутренние напряжения отсутствуют, а если до того существовали остаточные напряжения, то они снимаются. В слое 2, с температурой ниже Г, но выше номинальной Тц возникают напряжения сжатия, а в слое 3 — растяжения. Напряжения эти временные. Как только наружный слой охладится до температуры Гр, он станет упругим. За температуру Гр перехода металла

|

Рис. 1.12. Схема образования остаточных температурных напряжений в поверхностном слое: а — температура детали при обработке; б — распределение напряжений в теле детали при обработке; в — напряжения после остывания наружного слоя детали до температуры Гр; г — остаточные напряжения |

из упругого состояния в пластическое можно принять 450 °С для углеродистых сталей и 550 °С для легированных. Встречая сопротивление сокращению, слой 1 оказывается растянутым в окружном направлении. В слое 2 сжимающие напряжения возрастают. При дальнейшем охлаждении до полного выравнивания температуры по глубине металла напряжения в слое 1 возрастают, а в слоях 2 и 3 устанавливается система уравновешивающих напряжений сжатия. По характеру остаточные температурные напряжения, равно как и обусловленные пластической деформацией, являются напряжениями первого рода. Однако, из-за неодинакового тепловыделения на смежных участках обрабатываемой поверхности и различной степени пластической деформации возникают также остаточные напряжения второго рода.

В процессе трения даже при незначительном нагружении в микрообъемах поверхностного слоя протекают пластические деформации, в участках контакта возникает высокая температура, что приводит к частичному или полному снятию исходных остаточных напряжений на поверхности трения и их перераспределению в толще поверхностного слоя. Исходные остаточные напряжения складываются с напряжениями, возникающими в процессе трения, и поэтому могут соответствующим образом влиять на пластическое течение металла, а следовательно, на его износ.

Усталость — явление разрушения металла под действием переменных напряжений, не превышающих предела прочности. Предел прочности ов — отношение наибольшей нагрузки Рв, предшествовавшей разрушению образца, к площади F поперечного сечения образца до испытания. Предел прочности характеризует механические свойства материалов при растяжении, сжатии, изгибе, срезе.

Если переменные напряжения превышают некоторый уровень, то в материале детали начинает протекать процесс постепенного накопления повреждений, образования и развития трещины, приводящей в конце концов к разрушению детали. Этот процесс называют усталостью металла, а разрушение — усталостным.

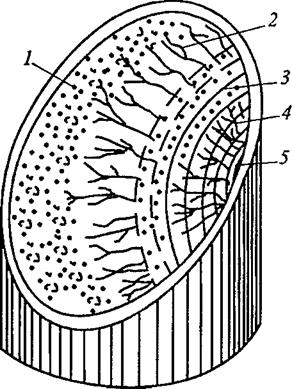

На рис. 1.13 показаны характерные особенности усталостного излома. Локальную зону 5, близкую к точке, в которой возникает начальная микроскопическая трещина усталости и откуда начинается ее развитие, называют фокусом излома. Малую зону, прилегающую к фокусу излома и соответствующую начальной макроскопической трещине усталости, называют очагом разрушения. При больших уровнях переменных напряжений могут возник

нуть трещины одновременно в нескольких местах, т. е. может быть несколько фокусов и очагов разрушения. Чаще всего фокус и очаг разрушения располагаются у поверхности детали, где бывают дефекты и возникают наибольшие напряжения.

Далее на изломе отмечают участок избирательного развития усталостной трещины, на котором видны усталостные линии 3 (рис. 1.13), являющиеся следами фронта продвижения трещины. Сам этот участок имеет вид гладкой блестящей поверхности. Отмечаются также сту — Рис. 1.13. Схематическое изображе — пеньки И рубцы 4, образующиеся ние участков усталостного излома

Далее на изломе отмечают участок избирательного развития усталостной трещины, на котором видны усталостные линии 3 (рис. 1.13), являющиеся следами фронта продвижения трещины. Сам этот участок имеет вид гладкой блестящей поверхности. Отмечаются также сту — Рис. 1.13. Схематическое изображе — пеньки И рубцы 4, образующиеся ние участков усталостного излома

при СЛИЯНИИ параллельных трещин, , цилиндрической детали:

1 — зона долома; 2 — зона ускорен — развивающихся из нескольких оча — т, лт. л

г ного развития излома; 3 — устал ост-

гов. После того как усталостная тре — нь1е линии (участок избирательного

щина распространяется на большую развития); 4 — вторичные ступень — часть поперечного сечения, проис — ки и рубцы; 5 — фокус излома и ходят ускоренное развитие трещины очаг разрушения

2 (за несколько циклов) и окончательный долом. Зона 1 носит характер хрупкого разрушения и имеет шероховатую поверхность.

Для оценки характеристик сопротивления материала и деталей усталостному разрушению проводят усталостные испытания лабораторных образцов, моделей и деталей натурных размеров на специальных усталостных машинах, которые можно классифицировать:

— по виду нагружения испытуемого объекта (изгиб в одной плоскости, изгиб при вращении, кручение, растяжение-сжатие, сложное нагружение);

— по способу возбуждения переменных нагрузок (механические, электромеханические, гидроимпульсные, электрогидравлические и др.)

— по значению максимальных нагрузок.

Типы испытуемых образцов, методы испытаний и обработки результатов регламентированы ГОСТ 25.502-79.

Предел выносливости чаще определяют на вращающемся образце, гладком или с надрезом, с приложением изгибающей нагрузки, вызывающей знакопеременные напряжения (растяжение—сжатие) по симметричному циклу om*n = omar Для определения предела выносливости испытывают не менее десяти образцов. Первый образец испытывают при напряжении Gj (для стали Oj = 0,6ов), при этом определяют число циклов, вызывающих разрушение образца. Для второго и последующих образцов а2> а4 и т. д. снижают на 20 или 40 МПа в зависимости от числа циклов, вызывающих разрушение первого образца.

Результаты испытаний наносят на диаграмму в координатах: напряжение о — число циклов N в пропорциональном или логарифмическом масштабах (рис. 1.14) . Горизонтальный участок, т. е. максимальное напряжение, не вызывающее разрушения при достаточно большом числе перемен нагрузки, соответствует пределу выносливости. Пределы выносливости выражают в номинальных напряжениях и обозначают (R — коэффициент асим

метрии цикла). Наклонная часть кривой характеризует ограниченную выносливость. Предел выносливости резко снижается при наличии концентраторов напряжений. Чувствительность к концентраторам напряжений при симметричном цикле нагружения определяется эффективным коэффициентом напряжений

метрии цикла). Наклонная часть кривой характеризует ограниченную выносливость. Предел выносливости резко снижается при наличии концентраторов напряжений. Чувствительность к концентраторам напряжений при симметричном цикле нагружения определяется эффективным коэффициентом напряжений

где И 0_1н — пределы выносливости образцов гладкого и с надрезом (концентратором напряжений).

С увеличением размера детали предел выносливости уменьшается. Чем тщательнее обработана поверхность детали, тем выше предел выносливости. По сравнению с полированными деталями (сталь сов= 1000 МПа)

предел выносливости шлифованных деталей снижается на 10.,.15 %, а фрезерованных — на 45…50 %. Сильно понижает предел выносливости коррозия.

Усталостная прочность деталей машин в значительной степени зависит от качества их поверхности.

Твердость металлов — свойство материала оказывать сопротивление деформации при контактном воздействии в поверхностном слое. Измерение твердости вследствие быстроты и простоты осуществления, а также возможности без разрушения детали судить о его свойствах, получило широкое применение для контроля качества металла в металлических деталях и изделиях. Существуют следующие методы испытания твердости: вдавливание, царапание, качание маятника, магнитный, упругого отскока, ультразвуковой.

Наиболее распространен метод вдавливания индентора. В зависимости от метода определения поверхностной твердости в лабораторной практике используются: пресс Бринелля, приборы Роквелла и Виккерса.

Пластичность металла (8, %) — свойство твердых тел необратимо изменять, не разрушаясь, форму и размеры под действием внешних сил или внутренних напряжений. Это свойство используют при обработке металлов давлением. Так как упругая деформация существенно меньше пластической, можно считать, что именно пластическая деформация определяет полную деформацию тела. Поэтому не существует таких характеристик пластичности тел, которые можно было бы считать константами материала. Ведутся исследования пластичности твердых тел, так как она представляет большой практический интерес.

Прочность металла детали — свойство материала или детали, не разрушаясь, сопротивляться действию внешних сил. Под прочностью материала понимается также его способность сопротивляться развитию пластических деформаций под действием внешних сил. Прочность материала оценивается при растяжении, сжатии, изгибе, кручении, срезе.

Большинство технических характеристик прочности определяют в результате статического испытания на растяжение. Образец, закрепленный в захвате разрывной машины, деформируется при статической, плавно возрастающей нагрузке. При испытании автоматически записывается диаграмма растяжения, выражающая зависимость между нагрузкой и деформацией.

Предел прочности (временное сопротивление разрыву) — напряжение, соответствующее максимальной нагрузке (Рв), которую выдерживает образец до разрушения:

где Fq — площадь сечения образца.

По своей физической сущности ав характеризует прочность как сопротивление значительной равномерной пластической деформации. Техническая (реальная) прочность металлов в 10..Л000 раз меньше, чем их теоретическая прочность, определяемая силами межатомного сцепления.

В реальных металлах всегда имеются дислокации и другие дефекты кристаллической решетки, включения, микротрещины и т. д., понижающие прочность и инициирующие разрушение (рис. 1.15). Минимальную прочность имеют, отожженные металлы при плотности дислокаций около 107…108 см"2. С уменьшением количества дислокаций сопротивление деформированию, т. е. прочность металла, возрастает и может достигать теоретического значения. Убедительные доказательства справедливости этого положения были получены при исследовании металлических усов — нитевидных кристаллов толщиной 0,5…2 мкм и длиной до 10 мм с практически бездефектной (без — дислокационной) кристаллической структурой. Усы железа толщиной 1 мкм имеют предел прочности ов — 13240 МПа, то есть почти теоретическую прочность. Ввиду малых размеров усы применяют ограниченно. Увеличение размеров усов приводит к появлению дислокаций и резкому снижению прочности.

В реальных металлах всегда имеются дислокации и другие дефекты кристаллической решетки, включения, микротрещины и т. д., понижающие прочность и инициирующие разрушение (рис. 1.15). Минимальную прочность имеют, отожженные металлы при плотности дислокаций около 107…108 см"2. С уменьшением количества дислокаций сопротивление деформированию, т. е. прочность металла, возрастает и может достигать теоретического значения. Убедительные доказательства справедливости этого положения были получены при исследовании металлических усов — нитевидных кристаллов толщиной 0,5…2 мкм и длиной до 10 мм с практически бездефектной (без — дислокационной) кристаллической структурой. Усы железа толщиной 1 мкм имеют предел прочности ов — 13240 МПа, то есть почти теоретическую прочность. Ввиду малых размеров усы применяют ограниченно. Увеличение размеров усов приводит к появлению дислокаций и резкому снижению прочности.

Правее точки а (рис. 1.15) с увеличением количества дислокаций (дефектов) прочность металлов возрастает. Это ис

пользуют при таких способах упрочнения, как легирование, термическая обработка, холодная пластическая деформация и т. д. Основными причинами упрочнения являются увеличение количества (плотности) дислокаций, искажения кристаллической решетки, возникновение напряжений, измельчение зерен металла и др., т. е. то, что затрудняет свободное перемещение дислокаций. Предельная плотность дислокаций для упрочнения составляет примерно 1012 см"2 (точка б). При большей плотности в металле образуются субмикроскопические трещины, вызывающие разрушение (точка в).

Результаты экспериментальных исследований показывают, что твердость, пластичность и прочность поверхностного слоя деталей зависят от способов упрочняющей обработки и в значительной степени влияют на износостойкость поверхностей трения.